この国の製造業が「素形材(そけいざい)産業」によって支えされていることをご存じですか?

日本製の自動車や家電などの製品は品質や性能が高く、世界で高く評価されています。

日本の高品質・高性能な製品は、素形材産業が手がける素形材があってこそ実現しています。素形材産業なくして、日本の製造業は成り立たないと言っても過言ではありません。

素形材産業はそれほど重要な産業ですが、その存在はあまり知られていません。ものづくり業界に興味がある人ならば、ぜひとも知ってもらいたい産業です。

そこで本記事では、素形材産業とはどのような産業なのかを詳しく解説しています。

もしあなたが就職先選びに悩んでいるなら、就職先選びの参考となる内容となっています。ぜひ最後までご覧ください!

現役のエンジニアである筆者が、あなたの就活・転職活動を支援します!

素形材産業とは?

素形材産業とは、一体どのような産業のことなのでしょうか。

そのことを詳しく知る前に、「日本の産業構造」について見ていきましょう!

日本の産業構造について

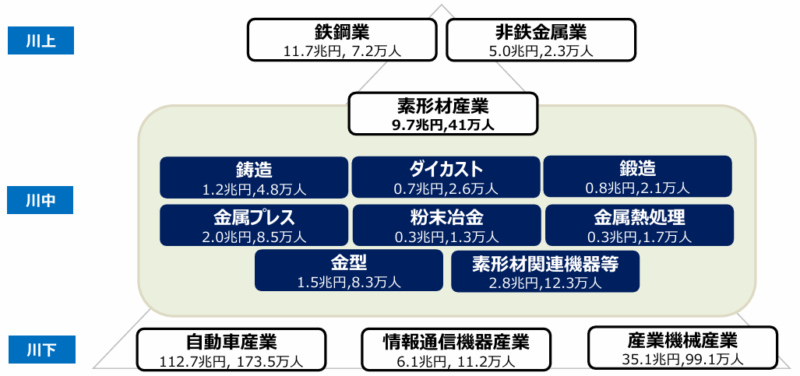

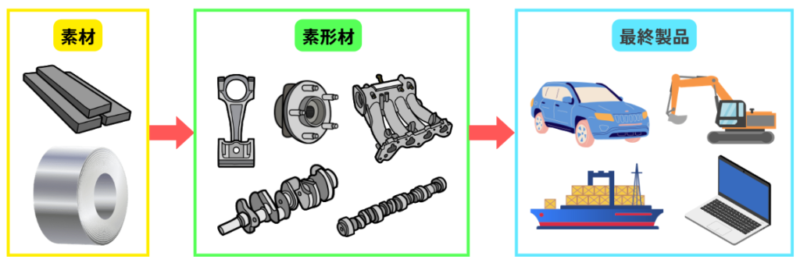

日本の産業構造は、川の流れになぞらえて大きく「川上」、「川中」、「川下」に分けることができます。

川の上流である川上で「製品のもと」が作られ、川下に行くにつれて製品が出来上がっていくイメージです。

引用元:素形材産業を取り巻く現状と課題(2024年7月)/製造産業局素形材産業室

- 川上・・・製品のおおもととなる素材を作る産業。主に鉄鋼業と非鉄金属業があり、鉄鋼、アルミなどの素材を製造して川中に提供する。

- 川中・・・製品の一部となる部品を作る産業。川上が作った素材を使って部品を製造し、川下に提供する。

- 川下・・・最終製品を作る産業。川中が作った部品を組み立て、自動車や産業機械などを製造する。

日本の産業はこのような構造で成り立っており、川上から川下のメーカーへ順に素材や部品が提供されていく体制が出来上がっています。このような体制を「サプライチェーン」と言います。

このような産業構造の中で、川中に位置する産業が「素形材産業」です。

素形材産業は「国内総出荷額約9.7兆円」、「従業者数約41万人」、「約1.8万事業所」を有する一大産業なんです!

素形材とは?

素形材とは、熱や圧力によって素材のかたちを変形させ、機能的なかたちにした材料のことです。

自動車にしろ家電にしろ、どんな製品も「素材」から作られています。

素材には「鉄鋼」、アルミやチタンなどの「非鉄金属」、「セラミックス」、「ゴム」、「プラスチック」などがあります。それらの素材は、川上産業である「素材メーカー」が製造しています。

素材は最初、ただの「板」や「角材」です。そのため、製品を作るには、素材を必要な形に「成形」する必要があります。

機械を使用し、素材を変形させたり、加工したりします。ときには素材に熱処理を加え、強度があるものにします。

そうやって作られた製品(多くは部品の状態)が「素形材」であり、それを行っているのが「素形材産業」です。

ちなみに、自動車をはじめとした多くの製品に使われている素材は「鉄鋼」となります。そのため、素形材の主役は鉄鋼であり、多くの素形材メーカーは鉄鋼を用いて素形材を作っています。

ものづくり業界にかかわるなら、鉄鋼の知識をもっておくとよいです。鉄鋼がどのような材料であるかは以下の記事で詳しく解説していますので、ぜひご覧ください!

ここまでのまとめ

まとめると、素形材産業とは「素材に変形や加工などを施し、素形材と呼ばれる製品を作り出す産業」のことです。

「技術者」や「技能者」と呼ばれる人たちが技術を駆使し、目的の形状や性能をもった製品を作ります。

なお、「素形材を作るのに必要な機械や装置などを生産する産業」も素形材産業に含まれます。

目的の製品を作るために「素材を変形させる」、「素材を強くする」。それを行っているのが「素形材産業」です!

素形材産業の重要性

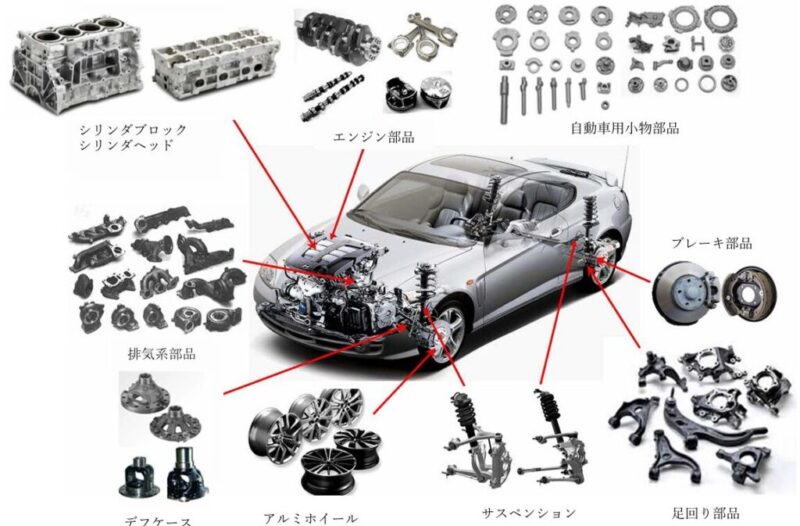

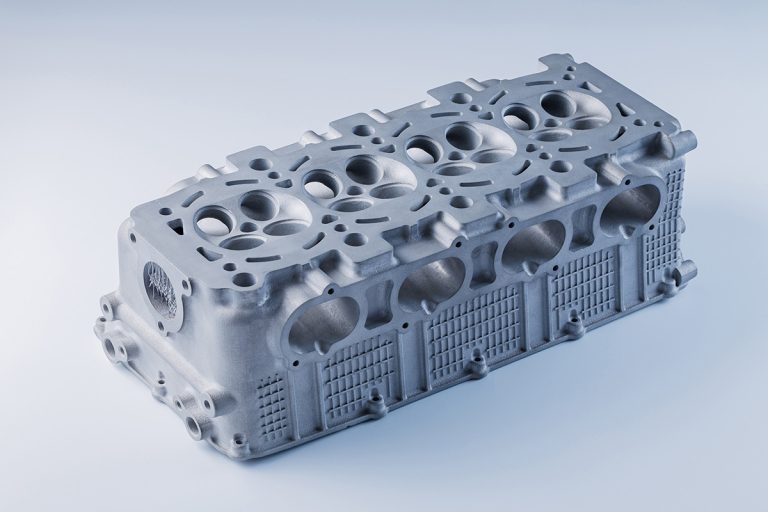

現在、素形材産業が作っている製品のうち、約7割は自動車産業向けの製品となっています。

自動車に使用されている素形材製品の例(引用元:日本の鋳造と溶解の歴史/日本鋳造協会)

自動車産業と言えば、国内総出荷額112.7兆円の超巨大産業(2022年時点)です。自動車を生産して海外に多く輸出し、日本の経済を下支えしています。

具体的な自動車メーカーを挙げると、「トヨタ」や「ホンダ」などが挙げられます。誰もが知る世界的な自動車メーカーであり、高性能な自動車を生み出し続けています。

自動車産業が高性能な自動車を作れる理由は、各パーツの品質や性能が優れているためです。

パーツは高い寸法精度で作られ、耐久性がある材質に仕上げられ、品質が徹底的に作りこまれています。それを実現しているのが、まぎれもなく「素形材産業」です。

つまり、素形材産業の支えなしに、自動車産業が高性能な自動車を作ることはできません。素形材産業の支えがあってこそ自動車産業が成り立ち、この国の経済が潤っています。

素形材産業によって支えられている川下産業は、自動車産業以外にもたくさんあります。

このように、素形材産業は多くのものづくり産業を支える「サポーティング・インダストリー」として機能しています。

そして、最終製品の高い品質や性能の実現に貢献しています。まさしく縁の下の力持ちと言える存在です。

素形材産業がなければ「高品質・高性能な製品」を生み出せないため、素形材産業は超重要な産業です!

素形材産業の種類

素形材産業には、多くの種類の産業があります。

それぞれ異なる工法を活用し、素形材を手がけています。

豊富な工法が多様な形状や材質の素形材を生み出し、最終製品の品質や機能性向上などに寄与しています。いわば素形材産業は引き出しが多い産業であり、それが素形材産業の魅力と言えます。

具体的にどのような産業があるのか、見ていきましょう!

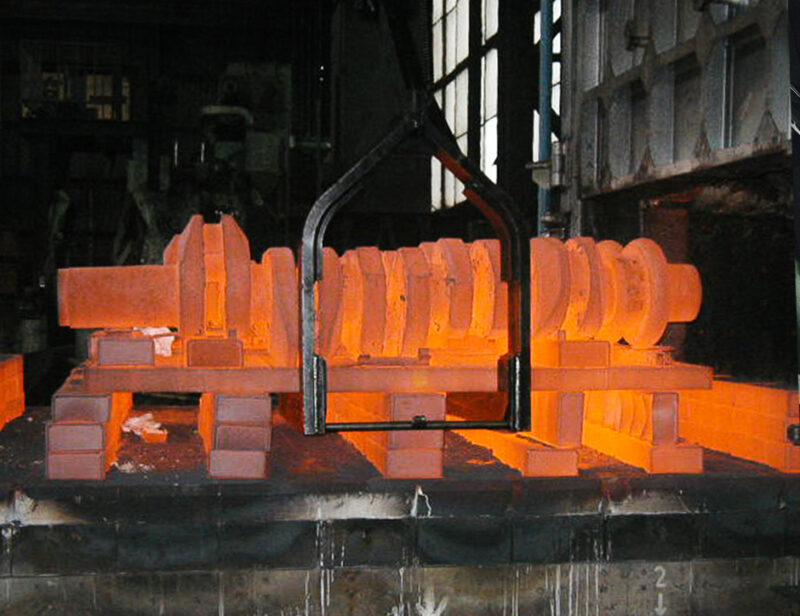

① 鋳造(ちゅうぞう)産業

鋳造産業とは、鋳造品を生産する産業のことです。

鋳造とは、「溶かした金属を型に流し、冷やし固めて製品を造形する工法」のことです。

鋳造品は別名「鋳物(いもの)」と呼ばれており、鋳鉄(ちゅうてつ=炭素量が多い鉄のこと)を素材としたものが鋳物の代表格となっています。

ステンレス鋼、アルミ(アルミ合金)、銅(銅合金)などを素材とした鋳物の生産も行われており、これらは自動車、工作機械、建設機械などに欠かせない製品となっています。

鋳造の歴史は大変古く、古代の日本では鋳造によって大仏やお寺の鐘などが作られてきました。驚くことに、日本には江戸時代から続く鋳造メーカーも存在します。

鋳造産業は古くて地味な産業だと思われがちですが、中には「精密鋳造技術」をもち、世界から注目される鋳造メーカーもあります。

日本の鋳造産業は高品質なものを作れる技術力があり、その技術力は世界でもトップクラスです!

② ダイカスト産業

ダイカスト産業とは、ダイカスト製品を生産する産業のことです。

ダイカストとは、「溶かした金属を精密な金型に圧入し、造形する工法」のことです。

ダイカスト製品は鋳造品(鋳物)に比べて表面の肌質がきれいで、寸法精度が高いという特徴があります。

ダイカスト製品はアルミ合金素材のものが主流で、自動車、オートバイ、電気・電子機器などの部品に使われています。

ダイカストは1830年代にアメリカで開発されたとされており、日本では昭和初期にダイカストの工業化が始まりました。

その後ダイカスト産業は大きな成長を遂げ、それにともなって日本のダイカストメーカーは技術力を向上させてきました。日本のダイカスト製品は海外の製品に比べ、欠陥が少ないとされています。

近年は、自動車の車体をダイカストマシンで一体成形する「ギガキャスト技術」が注目されています!

③ 粉末冶金(ふんまつやきん)産業

粉末冶金産業とは、粉末冶金製品を生産する産業のことです。

粉末冶金とは、「金属の粉末を金型に入れて押し固め、焼結(しょうけつ)して造形する工法」のことです。焼結とは、焼いて粉末どうしを結合することです。

粉末冶金法は、他の工法では作れない材質の部品を作ることが可能です。そのため、自動車部品を中心に、家電や情報機器などの部品、超硬工具などに使われています。

使われる素材は鉄系のものが主流ですが、銅、ニッケル、クロム、タングステン、モリブデンなどの素材も一部で使われています。

粉末冶金の歴史は古く、古代ヒッタイト時代には粉末冶金法で武器を製造していたと言われています。日本においても、古代から砂鉄を用いた粉末冶金法で日本刀が作られてきました。

日本の粉末冶金産業は、世界的に見ても高い技術レベルをもっています。しかし全国的に事業所数が少ないため、貴重な産業となっています。

粉末冶金法は他の工法と比べて材料ロスやエネルギー消費が少なく、環境にもやさしい工法です!

④ 鍛造(たんぞう)産業

鍛造産業とは、鍛造品(鍛工品)を生産する産業のことです。

鍛造とは、「素材をハンマーまたはプレスで叩き、変形させることで目的の形状に成形する工法」のことです。

鍛造品は鋳造品などと比べて強度が優れることから、自動車、航空機、産業機械など、高い安全性が求められる製品の部品に多く使われています。

素材は鋼(はがね)が多く、鋼でできた鍛造品は「鍛鋼品(たんこうひん)」と呼ばれています。アルミ(アルミ合金)や銅(銅合金)の鍛造品も多く作られています。

鍛造産業は、かつて刃物や日本刀などを作っていた「鍛冶屋(かじや)」がルーツとなっています。鍛造品の素晴らしさは、決して折れない日本刀が物語っています。

日本の鍛造メーカーは、高品質な鍛造品を川下産業に安定供給できる強みをもっています。その品質力・対応力は、世界一の水準にあります。

鍛造メーカーが生産する「高品質な鍛造品」が、最終製品において高い安全性を実現しています!

⑤ 金属プレス産業

金属プレス産業とは、金属プレス製品を生産する産業のことです。

金属プレスとは、「プレスによって金属板を曲げたり、絞ったり、打ち抜いたりして目的の形状を造形する工法」のことです。

板から部品を成形したいときに適した工法であり、自動車部品、電気通信機器、事務用機器など、多くの製品に金属プレス製品が使われています。

使われる素材は、鉄鋼やアルミ(アルミ合金)が多くなっています。近年ではマグネシウム素材の採用も増えています。

金属プレス法は単純そうな工法に見えますが、使う素材によっては成形中に「割れ」、「寸法の戻り(スプリングバック)」などが発生します。それをいかに無くすかが、金属プレス技術の見せ所となっています。

日本の金属プレス産業は世界に誇れる高い成形技術をもっており、新しい技術の開発にも取り組んでいます。

日本の金属プレス産業は、「高強度鋼板(ハイテン)」をプレス成形する技術で世界一の技術をもっています!

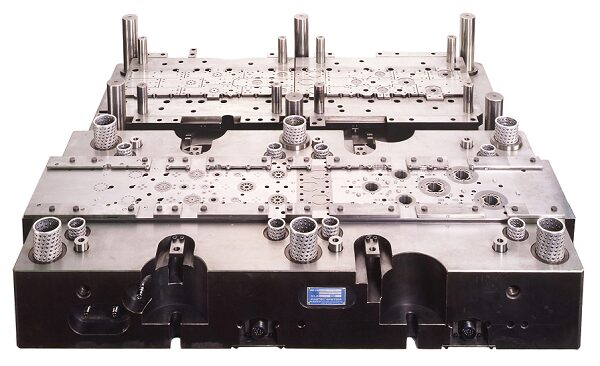

⑥ 金型産業

金型産業とは、金型を生産する産業のことです。

金型とは、「素材を成形するための金属製の型」のことです。

素材をはさんで加圧することで、金型の形がそのまま素材に転写される仕組みです。身近な例で言うと、「たい焼きを焼く型」がそうです。

ここまでに紹介したどの素形材産業においても、金型が活用されています。素形材産業にとって金型は必要不可欠なツールであり、あらゆる製品が金型によって生産されています。

金型の出来が製品の出来に直結するため、金型の「設計」と「加工」には高い技術力を要します。そのため、金型メーカーにとって金型は「ノウハウの塊」であり、各社高い技術力をもっています。

近年は部品の微細化が進んでいることから、金型にも精密化が要求されています。これに対応できる日本の金型産業は、グローバル金型市場において強みとなっています。

金型産業は、素形材産業の中では鋳造産業に続く規模をもつ大きな産業です!

⑦ 金属熱処理産業

金属熱処理産業とは、金属製品を熱処理する産業のことです。

熱処理とは、「金属の性質を向上させることを目的に、金属に熱サイクルを与える処理」のことです。材料を高温に加熱したのち、水や油などに浸けて冷やす操作を行います。(焼き入れの場合)

熱処理は、金属の強度を上げたり、摩耗しにくくするなどの効果があります。そのため、強度が求められる自動車や産業機械などの部品に対して必ず熱処理が行われます。

熱処理は、製品の品質(機能性、安全性)を保証する重要な役割を担っています。

温度の条件が少しでも変わると目的の材質が得られないため、高い温度制御技術が求められます。日本の金属熱処理メーカーは高い技術力をもっており、品質の高い製品づくりを支えています。

日本の金属熱処理メーカーは、燃焼にともなうCO2の発生を抑制する技術開発にも取り組んでいます!

⑧ 金属積層造形産業

金属積層造形産業は、金属積層造形品を生産する産業です。

金属積層造形とは、いわゆる「3Dプリンターによって目的の形状を造形する工法」のことです。

電子ビームやレーザによって金属粉末を溶融・凝固させ、一層ずつ積層しながら目的の形状をもつ製品を作ります。

金属積層造形法は、近年特に注目が高まっている新しい素形材工法です。造形可能な金属はステンレス鋼、チタン合金、ニッケル基合金、コバルト基合金など、豊富にあります。

金属積層造形品市場はまだ発展途上ですが、今後大きく成長する可能性を秘めています。

日本にはまだ専業の金属積層造形メーカーが少なく、世界に遅れをとっています。そのため、世界で覇権を取れるメーカーの出現が期待されます。

金属積層造形技術が発達すれば、これまで作れなかったものが簡単に作れてしまう可能性があります!

おわりに

本記事では「素形材産業とはどのような産業なのか」を解説してきました。素形材産業がこの国の製造業を支える必要不可欠な産業であることがお分かりいただけたと思います。

筆者自身も素形材産業でエンジニアの仕事に携わっていますが、仕事にやりがいがあり、日々達成感を感じています。

この達成感を、ぜひ本記事ご覧の方にも味わっていただきたいです。

素形材産業で働いてみませんか?そして素形材産業を盛り上げていきましょう!

この記事もおすすめです↓↓