「この鋼材は延性(えんせい)が無い」「靭性(じんせい)が高い鋼材が欲しい」

ものづくりに携わる人であれば、ものづくりの現場でこのような用語を使っている人を見たことがあるのではないでしょうか。

延性や靭性などの用語は材料の力学的特性を指しますが、この特性のことを機械的性質と言います。

鉄鋼製品を作る上で、鉄鋼材料の機械的性質は製品の耐久性、安全性、寿命、製作コストなどに関わる重要な性質です。

従って、特に設計者や加工者は機械的性質をしっかり理解しておくことが大切です。

本記事では、機械的性質のことがいまいち分からないという方や、機械的性質の意味を知りたいという方のために、各種機械的性質について徹底解説しています。

機械的性質とは

機械的性質とは、材料が持つ力学的な特性の総称です。

簡単に言うと、外から力が加えられたときに材料が示す特定の反応のことです。

鉄鋼材料の中には、力が加えられると変形もせず簡単に破壊してしまうという特性を持つものがあれば、逆に、変形し始めても破壊しないように粘り強く耐えるという特性を持つものもあります。

それらの特性が、機械的性質です。

ものづくりの世界では、材料が持つ機械的性質を生かしてものづくりが行われています。

軟らかくて変形しやすい材料であれば、プレス加工で材料を容易に成形し、製品を作ることが可能になります。強度があって変形しづらい材料であれば、頑丈さが求められる機械の動力部などに使用することが可能になります。

現場では、目的に合った性質を持つ鉄鋼材料を使用することが大切です。そこまで強度が必要じゃないのに、硬い材料を一生懸命加工して製品を作っていては、時間とコストがかかってしまい、無駄ですよね。

このように、機械的性質はものづくりの現場において重要な意味を持っています。そのため、設計者や加工者は機械的性質の種類について知り、それぞれの意味を理解しておくことが大切です。

それが、安全な製品づくりやコストを抑えたものづくりにつながります。

知っておきたい機械的性質

ものづくりに携わる人が知っておきたい鉄鋼材料の機械的性質について解説します。

ここでは、大きく4つの機械的性質に分けて解説しています。

① 材料の強度を示す機械的性質

鉄鋼材料に力を加えて引っ張っていくと、材料は変形し始めて伸びていきます。さらに力を加えて引っ張り続けると材料はぐんぐん伸び、やがて耐えられなくなってちぎれてしまいます。

材料が引っ張られている状態というのは、材料が荷重を受けている状態、つまり材料に負荷がかかっている状態になります。

このときに材料が示す種々の機械的性質こそ、材料の強度を知る重要な要素となります。

このときの機械的性質を評価する試験として、引張試験があります。

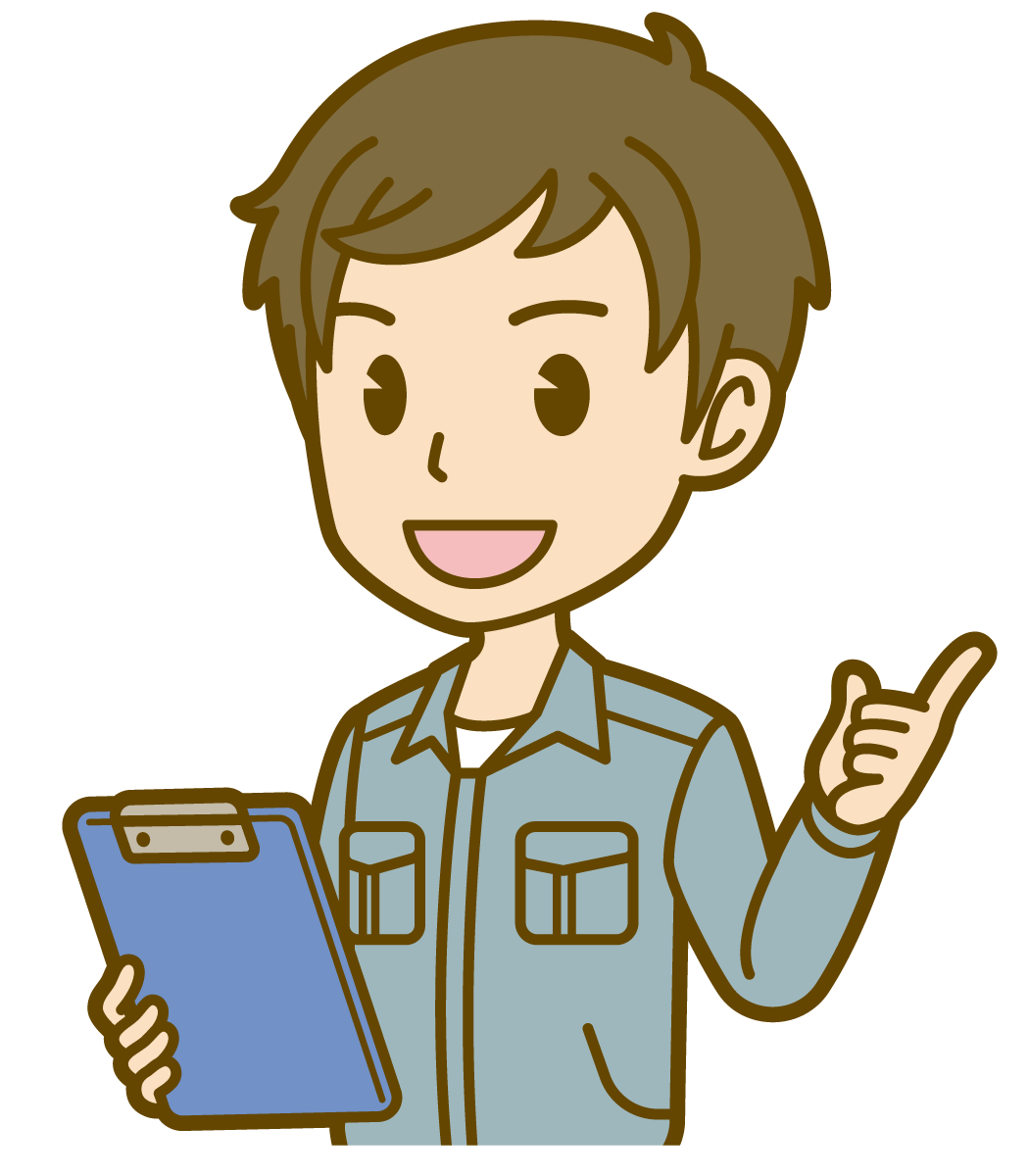

引張試験は、材料の引っ張り中に発生する歪と応力を測定し、得られた応力-歪チャートから機械的性質を評価する試験方法です。

歪とは、材料の元の長さに対する伸び量のことです。応力とは、材料が断面積当たりに受けた荷重のことです。

図1 応力ー歪線チャート

引張試験、衝撃試験、硬さ試験など、材料が持つ機械的性質について評価する試験を「機械試験」と言います。機械試験は材料メーカーが行い、「ミルシート」と呼ばれる成績表に結果を記載してユーザーに提供しています。

引っ張る力に対して材料が示す機械的性質には、以下があります。

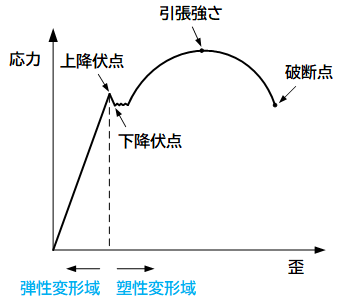

引張強さ

引張強さは、引っ張られる力に対する材料の抵抗力です。

つまり、荷重を受けた材料が破壊しまいと示す抵抗のことで、それがどれだけ高いかということです。

引張試験においては、引っ張り中に発生した応力の最高到達点を指します。

引張強さが大きい材料は、大きな負荷に耐えられる材料であることを意味します。鉄鋼材料において単に強度という場合は、この引張強さのことを指す場合が多いです。

引張強さは、400N/mm2といったように、数値で表されます。N/mm2以外にMPaなどの単位が使用されることもあります。

図2 引張強さとは

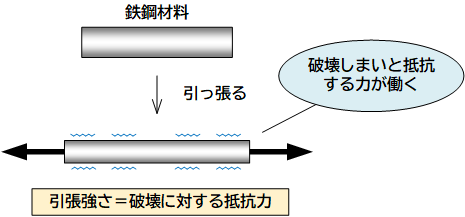

降伏強さ

降伏強さは、降伏または塑性変形に対する抵抗力です。

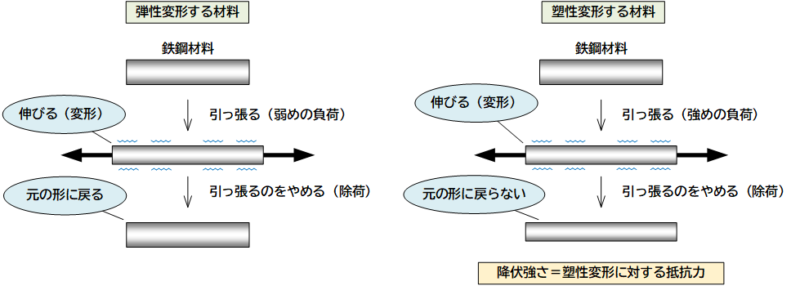

実は、鉄鋼材料に負荷をかけて変形させても、負荷をかけるのを止めたときに、一定の大きさの負荷までであれば材料が元の形に戻ります。この段階の変形を「弾性変形」と言います。

しかし、一定の大きさの負荷を超えると、負荷をかけるのを止めても材料が元の形に戻らず、変形したままの状態になります。これが、「塑性変形」です。そして、材料が塑性変形し始めることを「降伏」といいます。「へたり」とも言います。

以上を踏まえた上で改めて説明すると、降伏強さは、荷重を受けた材料が降伏(塑性変形)しまいと示す抵抗のことで、それがどれだけ高いかということです。

引張試験においては、引っ張りを開始して直線的に伸びる応力-歪曲線が、急激に落ちる位置(=降伏点)として観測されます。

機械や構造物の設計では、基本的に材料が降伏を起こさない応力下になるように設計されます。そのため、設計において材料の降伏強さは特に重要な機械的性質となっています。

引張強さ同様、降伏強さは300N/mm2(MPa)といったような数値で表されます。

図3 降伏強さとは

耐力

耐力は、引張試験において降伏点が明瞭に現れない材料において、暫定的に決定された降伏強さのことです。

一般的な鉄鋼材料である炭素鋼は引張試験において降伏点が観測されますが、合金鋼やステンレス鋼などは降伏点が明瞭に現れません。そうなると、降伏強さを評価することができなくなってしまいます。

そこで、降伏点が明瞭に表れない材料に対しては、一定の歪量に対する発生応力を耐力として決定します。一般的に、0.2%の歪に対する耐力(0.2%耐力)が使われます。

硬さ

硬さは、外から加わる力に対する材料表面の反発力のことです。

材料の硬さは剛性(変形のしにくさ)に影響するため、引張強さや降伏強さに並ぶ重要な機械的性質です。

基本的に、鉄鋼材料は引張強さと硬さに相関関係があります。引張強さが大きい材料は硬さが大きく、引張強さが低い材料は硬さが低いです。

また、炭素の含有量が大きいほど硬い材料となります。

硬さは、ショア硬さ試験、ブリネル硬さ試験、ビッカース硬さ試験、ロックウェル硬さ試験などの硬さ試験によって評価されます。

② 材料の脆さ・粘り強さを示す機械的性質

上述で、鉄鋼材料は引張荷重を受けると、引張強さ(破壊に対する抵抗力)や降伏強さ(降伏に対する抵抗力)などの機械的性質を示すことを説明しました。

それらの他にも示す機械的性質があります。

引張荷重を受けると材料は変形を開始しますが、変形を開始してから破壊に至るまでに一瞬で材料が破壊してしまうのか、または粘り強く耐えるのかといった、材料の脆さ(もろさ)や粘り強さに関係する機械的性質も示します。

脆さや粘り強さに関係する機械的性質は、材料の耐久性を知る上で重要な要素となります。

材料の脆さや粘り強さの程度は、一般的にシャルピー衝撃試験と呼ばれる試験によって評価されます。また、引張試験で測定される材料の伸びや絞りによっても評価できます。

シャルピー衝撃試験は、材料の脆さの程度を測定する試験です。シャルピー衝撃試験では、材料から採取した試験片にノッチと呼ばれる切り欠きを入れ、これにハンマーで衝撃を与えて破断させ、破断に要したエネルギー(吸収エネルギー)を測定します。そこから試験片の断面積あたりの吸収エネルギーを「衝撃値」として求めたり、破面の形態を確認して脆さの程度を評価します。

材料の脆さや粘り強さを示す機械的性質には、以下があります。

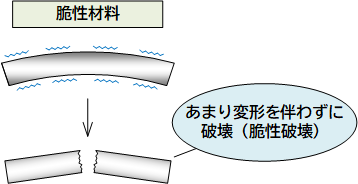

脆性

脆性(ぜいせい)は、脆い性質のことです。

コンクリートやガラスのように、材料が荷重や衝撃を受けたときに変形をあまり伴わないで破壊に至る性質のことを指します。また、このような破壊形態を「脆性破壊」と言います。

脆性という用語は脆さの程度を表す指標であるため、引張強さのように数値では表されません。程度の大小で表されます。

高炭素鋼は高強度な材料として知られていますが、脆性を示す材料の代表例です。

一般的に、高強度な材料ほど脆性を示ようになります。

そのような材料は、シャルピー衝撃試験において低い衝撃値が測定されます。これは、材料が衝撃を十分に吸収しきれないことを表しています。

従って、脆性の程度が大きい材料を使用するときは、強い衝撃に対して留意する必要があります。

図4 脆性とは

低温脆性

低温脆性は、低温環境下で材料が示す脆さのことです。

一般的に鉄鋼材料は、常温では脆くない材料でも、氷点下の寒冷地などで使用すると脆くなります。このことを「脆化(ぜいか)」と言います。

シャルピー衝撃試験において、材料の試験温度を低くしていくと、測定される衝撃値もだんだん低くなっていきます。材料が脆くない状態から脆くなる転換となる温度は、「延性脆性遷移温度(FATT)」として知られています。

このように、低温環境下で鉄鋼材料を使用する際は、低温脆性に留意する必要があります。

なお、高Ni鋼は優れた低温特性を有し、低温環境下でも脆化しづらい鉄鋼材料として知られています。

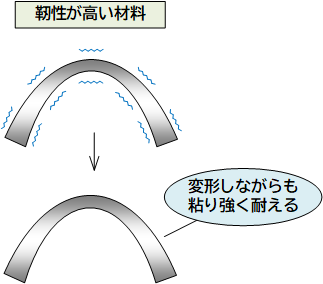

靭性

靭性(じんせい)は、粘り強さのことです。

材料が荷重や衝撃を受けたとき、変形を伴いながらも破壊に耐えようとする性質のことを言い、脆性とは反対の性質を指します。

脆性同様、靭性は粘り強さの程度を表す指標であるため、引張強さのように数値では表されません。程度の大小で表されます。

合金鋼は、靭性に優れた鉄鋼材料の代表例です。強度がありながら、靭性も兼ね備えた、まさに「強靭」な鉄鋼材料です。

靭性に優れた材料は、シャルピー衝撃試験で高い衝撃値が測定されます。これは、材料が衝撃を十分に吸収できることを表しています。

従って、靭性に優れた鉄鋼材料は、歯車やシャフトなどのように高い動力を要する機械の構造部などに適した材料と言えます。

図5 靭性とは

破壊靭性

破壊靭性は、亀裂の進展に対する抵抗、または亀裂の進展に伴って起こる破壊に対する抵抗のことです。

亀裂は、材料の長期的な使用による劣化や、材料に過剰に加わる応力によって偶発的に発生するものです。

亀裂が存在する状態で鉄鋼材料が荷重を受けると、亀裂部に応力が集中し、亀裂が進展してしまいます。さらに亀裂の進展が進むと、しまいに材料は破壊を起こします。場合によっては、微小な亀裂があるだけで材料が急速に破壊するということも起こりえるため、亀裂の存在は非常に危険です。

そのため、特に大きな構造物やプラントなどで使用される材料には、亀裂をそれ以上進展させまいとする性質、もしくは亀裂があっても破壊させまいとする性質である破壊靭性が求められます。

破壊靭性は、材料の靭性を表す指標の一つとなっています。KIC試験、JIC試験、CTOD試験などの破壊靭性試験で評価されます。

耐摩耗性

耐摩耗性は、摩耗のしにくさのことです。材料の寿命に関わってくる性質です。

材料の摩耗は、材料どうしがこすれることによって起こります。

摩耗は材料を劣化させ、機械においては部材としての機能を損なわせる要因となります。摩耗が激しい場合には部材を交換する頻度が増え、その都度機械の稼働を止めなければならず、操業に支障が出るなどの事態が起こりえます。

そのため、歯車や機械の摺動面などにおいて、材料の耐摩耗性は重要な要素です。

基本的に、硬さと耐摩耗性には相関関係があります。炭素含有量が高くて硬い材料は摩耗しづらく、炭素含有量が低くて軟らかい材料は摩耗しやすい特徴があります。

耐摩耗性に優れた鉄鋼材料を挙げると、合金工具鋼のSKD11や、高炭素クロム軸受鋼のSUJ2などがあります。

③ 長時間使用下で示す機械的性質

機械や構造物などに組み込まれた鉄鋼材料は、運用し続けている限り、ずっと引張りや曲がり、圧縮などの荷重を受け続けます。

高温環境下で使用される材料であれば、ずっと熱に晒され続けることになります。

このように、構造部材は一度組み込まれると過酷な条件に晒され続けるわけですが、その間じわじわと材料の劣化が進み、突然破壊を起こすということがあります。

そのため、長時間使用下において材料が示す機械的性質は、構造材料において重要な要素となります。

長時間使用下で材料が示す機械的性質は、以下があります。

疲れ強さ

疲れ強さは、繰り返し受ける荷重に対する材料の強さのことです。

通常、鉄鋼材料を機械構造用部材として使用するとき、その材料がもつ静的な強度(引張強さまたは降伏強さ)から、使用中に許容される負荷(許容応力)が決定されます。

しかし、現実的には機械は稼働と停止を繰り返すものであるため、材料は動的な荷重を受けます。

材料は動的な荷重を何回も繰り返し受けると、少しずつ微細な亀裂が生じて進展し、やがて許容応力よりも低い応力で材料が破壊してしまうことがあります。これを「疲労破壊」と言います。

機械の破損原因の約7割は、この疲労破壊であるとも言われています。

疲れ強さは、このような疲労破壊に対して材料が示す抵抗のことであり、一定の回数(例えば100万回)の繰り返し荷重に対して材料がどれだけの荷重まで耐えられるか、ということになります。材料が使用される過程で繰り返し荷重を受ける場合に重要な要素となります。

材料の疲れ強さは、回転曲げ疲労試験、平面曲げ疲労試験、引張圧縮疲労試験、熱疲労試験、ねじり試験などで評価することができます。

クリープ強さ

クリープ強さは、高温環境下で起こる材料の伸びや、それに伴って起こる破壊に対する強さのことです。

通常、鉄鋼材料は荷重を受けて変形しても、一定の荷重下であればそれ以上変形が進みません。

しかし、高温環境下で材料が荷重を受け続けると、一定の荷重下であっても少しずつ変形していくという現象が起こります。この現象をクリープ現象と言います。

また、時間の経過とともに変形量が増えると、材料が荷重に耐えられなくなり、やがて破断に至ります。この現象をクリープ破断と言います。

クリープ現象は、高温になればなるほど、その傾向が顕著に表れます。

そのため、高温環境下で使用される材料は、クリープ現象の起こりにくさやクリープ破断に対する抵抗力、すなわちクリープ強さが考慮されなければなりません。火力発電所のボイラや高温プラントなどでは重要な要素となっています。

材料のクリープ強さは、引張クリープ試験、圧縮クリープ試験、クリープ破断試験などの試験で評価することができます。

④ 加工性に関わる機械的性質

加工性とは、加工のしやすさのことです。

加工と言っても、鉄鋼材料の加工方法には、旋盤を用いた切削加工や、プレスを用いた塑性加工(プレス加工)などがあります。また、プレス加工にはせん断加工、曲げ加工、絞り加工、張出し加工などがあります。

これらの加工方法は、使用する材料や作りたい形状などに応じて使い分けられています。それぞれ加工のメカニズムが異なるため、材料が関与する機械的性質も異なります。

従って、材料を加工するときは、加工特性や材料特性に応じた加工を行うことが大切です。このとき、材料の加工性は仕上がりの状態や生産性、加工コストなどに影響するため、ものづくりにおいて重要な要素となります。

加工性に関わる材料の機械的性質には、以下があります。

被削性

被削性とは、材料の削られやすさのことです。

旋盤やフライス盤などを用いた切削加工において、材料の被削性は仕上がりの状態、加工速度、工具の寿命、切り屑の排出のしやすさなどに影響するため、重視される機械的性質です。

一般的に、低炭素鋼は軟らかいため被削性が良く、早く切削することができます。SS400などがそうです。

逆に、調質を行った炭素鋼(S45Cなど)や合金鋼(SCM440など)などは硬いため、被削性が悪く、切削するのに時間がかかります。

特に、SUS304などのオーステナイト系ステンレス鋼は加工中に硬くなる性質(加工硬化)を起こすため削りにくく、難削材と言われています。

なお、鉄鋼材料の中には被削性を高めるために開発された鉄鋼材料もあります。これは「快削鋼」として知られ、優れた被削性を持つことから鉄鋼製品の大量生産に向いています。

展性・延性・曲げ性

展性は、材料を叩いたときに広がる性質のことです。

金箔をイメージすると分かりやすいと思います。米粒ほどの大きさの金をハンマーで叩いていくと、紙のように広がっていく様子をテレビなどでご覧になったことがあるのではないでしょうか。材料のこのような性質が、展性です。

また、延性は、材料を引っ張ったときに延びる性質のことです。

そして、曲げ性は、材料を曲げたときによく曲がる性質のことです。

プレス加工では、材料がもつこれらの機械的性質を利用して材料を塑性変形させ、成形しています。プレス加工とは、プレスで材料に圧力を加えて材料を曲げたり、延ばしたりして材料を成形する加工方法のことです。

展性や延性が優れた材料であれば、プレス加工で容易に成型できますが、展性や延性が乏しい材料を成形しようとすると、プレス加工の途中で材料が破れやすくなります。

一般的に、低炭素鋼は軟らかいため塑性変形しやすく、展性、延性、曲げ性に優れるため、プレス加工に向いています。SPH材やSPC材は、その代表例です。

一方で、高炭素鋼や合金鋼は硬くて塑性変形しづらいため、展性、延性、曲げ性が乏しく、プレス加工には向いていません。いわゆる、難成形材となります。

そのため、プレス加工において材料の展性、延性、曲げ性などの機械的性質は重要です。

おわりに

本記事では、鉄鋼材料の各種機械的性質について解説してきました。機械的性質の種類と意味をお分かりいただけたのではないでしょうか。

改めて述べますが、機械的性質は「外から力が加えられたときに材料が示す反応」です。設計や加工などの場面においては、材料にどのような機械的性質が求められるかを意識することが大切です。

本記事は、各種機械的性質について入口の部分を解説したに過ぎません。実際の現象を理解するには、鉄鋼材料の性質を深く勉強する必要があります。

鉄鋼材料を勉強したい方におすすめの参考書を紹介しますので、ぜひ手にとってみてください。

『鉄鋼材料の基礎』では、他にも鉄鋼材料の基礎を学べる記事を多数掲載しています。

鉄鋼材料に不安がある方にお役立ていただけますので、ぜひ下の関連記事からご覧ください。

![若い技術者のための 機械・金属材料 第3版 [ 矢島 悦次郎 ]](https://thumbnail.image.rakuten.co.jp/@0_mall/book/cabinet/1241/9784621301241.jpg?_ex=128x128)