機械的性質とは、材料がもつ力学的な性質のことです。

「変形のしにくさ」や「壊れにくさ」などを表すものであり、製作物の安全性や耐久性などにかかわる重要な性質です。そのため、材料を使用するときは機械的性質の理解が必要不可欠です。

機械的性質について知りたいけど、難しくてよくわからないと思っていませんか?

本記事では、材料初心者さん向けに機械的性質の基礎をわかりやすく解説しています!

- 機械的性質とは

- 主要な機械的性質、特殊な機械的性質

- 機械的性質の評価方法

この記事は、現役の材料エンジニアが書いています!

本記事の作成で参考にした本↓↓

機械的性質とは

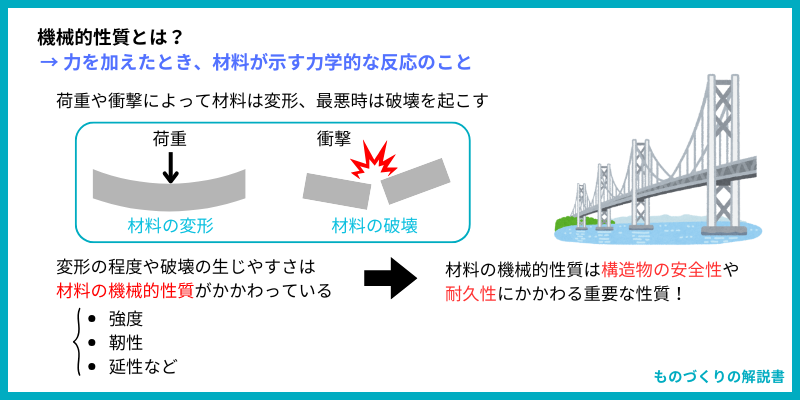

機械的性質とは、加わった力に対して材料が示す力学的な反応のことです。

鉄鋼、アルミなどの金属材料は、力を加えていくと変形を起こします。そのまま力を加え続けていくと、やがて負荷に耐えられなくなり、材料は破壊します。

これこそが材料が示す力学的な反応であり、機械的性質です。その反応の程度や挙動は、材料の種類や材質によって異なります。

力が加えれらたとき、大きな変形をともないながら破壊を起こす材料があれば、ほとんど変形せずに唐突に破壊する材料もあります。

このような材料特性は、機械構造物の設計において重要になります。例えば衝撃に対して強い構造物を製作したいのであれば、強度と粘り強さがある材料を使用する必要があります。

このように、材料の機械的性質は製作物の安全性や耐久性にかかわるため、材料を使用するさいは機械的性質を把握することが重要となります。

主要な機械的性質

材料の機械的性質には、さまざまな種類があります。

材料の用途や使用目的によって評価すべき機械的性質は異なりますが、主要な機械的性質は以下になります。

それぞれ、詳しく見ていきましょう。

① 硬さ

硬さは、いわゆる「硬い」や「やわらかい」によって表現される材料の機械的性質です。

材料の硬さは、ものがぶつかったときの変形のしにくさや、傷つきにくさの指標として使用されます。一般的に硬い材料ほど変形しにくく、また傷がつきにくくなります。

材料の加工時には、この硬さが加工性の指標としても使用されます。やわらかい材料は加工しやすいですが、硬すぎる材料は加工しづらいため、加工者が嫌います。

一般的に材料の硬さは、次のいずれかの試験方法によって評価されます。これらの試験方法は、測定対象の大きさや測定シーンなどに応じて使いわけられます。

- ブリネル硬さ試験・・・ブリネル硬さ(HB)を測定する

- ショア硬さ試験・・・ショア硬さ(HC)を測定する

- ロックウェル硬さ試験・・・ロックウェル硬さ(HR)を測定する

- ビッカース硬さ試験・・・ビッカース硬さ(HV)を測定する

② 強度

強度は、加わった荷重に対し、材料がどれだけの荷重まで耐えられるかを示す機械的性質です。

強度が高い材料ほど、大きな荷重に耐えられる材料であることを意味します。その材料がもつ強度以上の荷重が加わった場合は、材料は破壊することになります。

一般的に材料の強度は、引張(ひっぱり)試験で求められる「引張強さ」や「降伏点」によって評価されます。特に引張強さは、材料の基本的な強度として使用されています。

なお、硬さと強度には高い相関性が認められています。硬い材料は、必然的に強度も高くなります。

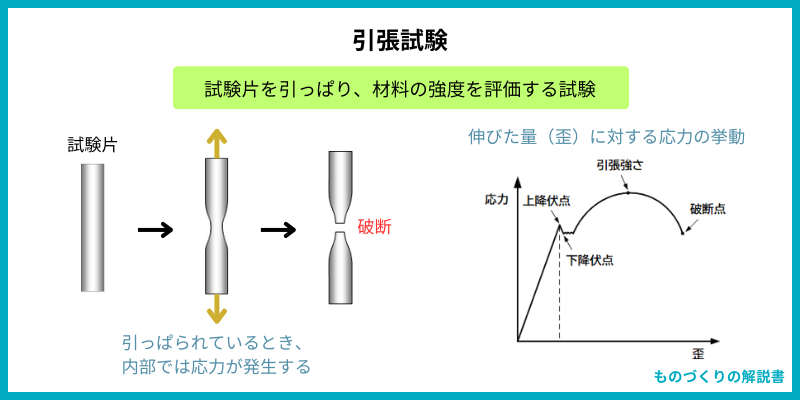

引張試験とは?

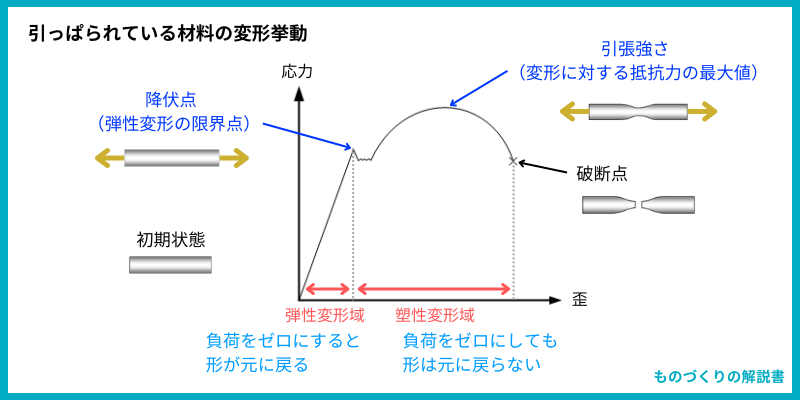

引張試験は、材料から採取した試験片を一定の速度で引っぱり、破断させる試験です。このとき得られた応力や試験片の破断形状から、その材料の各種機械的性質を評価します。

引張試験では、主に次の項目を求めます。

- 引張強さ(単位は、N/mm2またはMPa)

- 降伏点(単位は、N/mm2またはMPa)

- 伸び(単位は、%)

- 絞り(単位は、%)

引張試験では、材料を引っぱって伸びた量=歪(ひずみ)に対し、発生した応力を測定します。すると、次のようなチャートが得られます。このとき、もっとも高い応力が働いたときに材料が示す強度が、引張強さです。

引っぱられている材料は、破壊しまいとする力(応力)が働きます。つまり引張強さとは、破壊に対する抵抗力のことと言い換えることができます。

またチャート上では、引っぱり開始後、直線的に伸びていた線の傾きが変わるタイミングが現れます。このときの材料の強度が、降伏点です。

降伏点は、材料が塑性変形に耐えられる限界の強度を表します。機械構造物の設計において、変形防止の指標として使用されています。

鉄鋼をはじめとする金属材料は、荷重を加えていくと変形していきます。しかし、一定の荷重までは、荷重をゼロにすると材料が元の形に戻ります。

このように、荷重をゼロにしても材料が元の形に戻る段階の変形を「弾性変形」と言います。一定の荷重を超えると材料は「塑性変形」し、荷重をゼロにしても材料は元の形に戻らなくなります。

材料によってはチャート上で降伏点が明確に表れないため、暫定的に測定した「耐力」が使用されます。

③ 靭性(じんせい)

靭性(じんせい)は、加わった衝撃に対し、材料がどれだけ粘り強く耐えられるかを示す機械的性質です。

靭性が高い材料は、強い衝撃が加わってもその衝撃を吸収し、破壊を食い止めようとします。逆に靭性が低い材料は、強い衝撃が加わると急速に破壊します。

実際、機械に組み込まれている部材は、運転中にさまざまな衝撃を受けることになります。そのため、材料の靭性を評価することが重要となっています。

一般的に材料の靭性は、シャルピー衝撃試験で求められる「シャルピー吸収エネルギー」によって評価されます。

鉄鋼材料では、焼入れ・焼戻しされた炭素鋼や低合金鋼などが高靭性材料として知られています。

シャルピー衝撃試験とは?

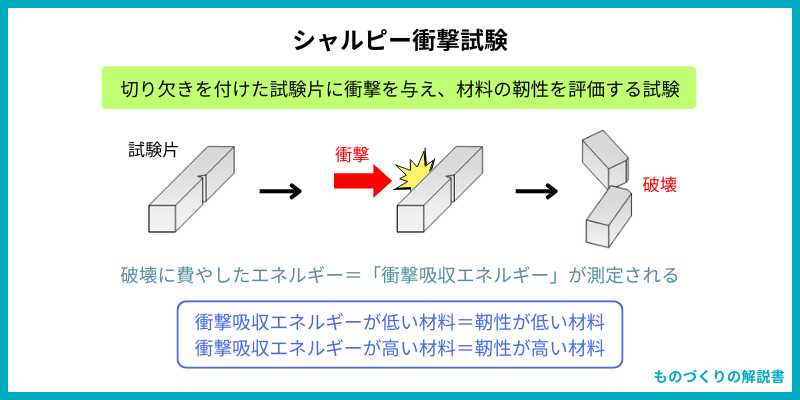

シャルピー衝撃試験は、材料から採取して切り欠きを入れた試験片をハンマーで打撃し、破断させる試験です。このとき得られたシャルピー吸収エネルギーや試験片の破面形態から、材料の靭性を評価します。

シャルピー吸収エネルギーは「J(ジュール)」によって表されます。例えば、溶接構造用鋼材の「SM400B」は、試験温度0℃でシャルピー吸収エネルギーが27J以上と定められています。

④ 延性(えんせい)

延性は、力加わったときの伸びやすさを示す機械的性質です。

材料の延性は靭性とかかわりがあり、靭性とともに粘り強さの指標として使用されます。

延性が高い材料は、引っぱったときに粘り強さを見せるため、しなやかに伸びます。逆に延性が低い材料は、引っぱったときに粘り強さがなく、プツっと切れてしまいます。このようにプツっと切れるようなもろい性質のことを「脆性」と言います。

一般的に材料の延性は、引張試験で求められる「伸び」によって評価されます。

なお、材料の延性は、型を用いて部品に成形するときの成形のしやすさの指標としても使用されます。

延性が高い材料は成形したときにしなやかに伸びるため、型どおりにきれいに成形できます。逆に延性が低い材料は伸びにくいため、成形途中でシワや亀裂が発生してしまいます。

特殊な機械的性質

ここまでは、材料を扱うときに見るべき主要な機械的性質について解説しました。

ここからは、特定の条件や環境下で材料を使用するときに見るべき特殊な機械的性質について解説します。

① 耐摩耗性

耐摩耗性は、材料表面の摩耗のしにくさを表す機械的性質です。

この機械的性質は、材料がものとこすれ合う場面において特に重要視されている性質です。材料の耐摩耗性が低いと、部品のすり減りや欠損が起こりやすくなります。

例えば減速装置に使用される歯車は、歯が頻繁に他の歯車とこすれ合うため、歯車用部材に高い耐摩耗性が求められます。そのため、「浸炭処理」や「窒化処理」などの表面処理によって、耐摩耗性を向上させる処理が施されています。

歯車以外では、切削用工具や金型などの工具も高い耐摩耗性が求められる部材のひとつです。そのため、耐摩耗性のみならず、耐衝撃性や耐熱性にも優れたさまざまな工具用鋼材が開発されています。

なお、耐摩耗性と硬さには高い相関性が認められています。硬い材料は、耐摩耗性も高くなります。

② 疲れ強さ

疲れ強さは、疲労破壊に対して材料がどれだけ耐えられるかを示す機械的性質です。

ここまで、材料の基本的な強度は「引張強さ」であることを説明してきました。引張強さとは、受けた荷重に対し、材料が破壊しないように最大限応えることができる強度のことでした。

引張強さは、あくまでも静的な荷重に対しての強度となります。しかし現実的には、材料は引っぱられたり圧縮されたりと、動的な荷重を繰り返し受けます。

材料は繰り返し荷重を受け続けると、疲労を起こします。材料は疲労を起こすと、静的破壊時の荷重よりも低い荷重で破壊を起こします。これを「疲労破壊」と言います。

機械が破損する原因の約7割は、この疲労破壊であるとも言われています。材料の疲れ強さは、以下の試験によって評価されます。

- 回転曲げ疲労試験

- 平面曲げ疲労試験

- 引張圧縮疲労試験

- 熱疲労試験

- ねじり試験

③ 高温特性

高温特性は、高温環境に置かれた材料が示す機械的性質です。

高温環境において荷重が加わった材料は、常温での反応と異なる反応を示します。主な反応は、次の2つです。

- 強度が低下する

- クリープ現象が起こる

まず、高温では材料強度の低下が起こります。一般的な鉄鋼材料の場合、300℃を超えるとその傾向が現れはじめます。300℃以上では、常温での破断荷重よりも低い荷重で破断を起こします。

また高温では、一定の荷重が加わっていると、荷重の変動がなくても材料が伸び続ける現象が起こります。これが「クリープ現象」です。

クリープ現象が発生すると、材料は時間の経過とともに少しずつ伸びていきます。すぐに影響は出ませんが、長い年月をかけて破断に至ります。そのため、火力発電所のボイラや高温の蒸気が流れる配管などでは、クリープ現象が重要視されています。

このようなことから、高温環境で材料を使用する場合は、高温特性に優れた材料を使用する必要があります。高温特性は、以下の試験によって評価されます。

- 高温引張試験

- 引張クリープ試験

- 圧縮クリープ試験

- クリープ破断試験

④ 低温特性

低温特性は、低温環境に置かれた材料が示す機械的性質です。

低温環境において力が加わった材料は、常温での反応と異なる反応を示します。特に鉄鋼材料の場合は、低温で靭性が低下し、もろくなる現象が起こります。低温で材料がもろくなる現象のことを「低温脆性(ていおんぜいせい)」と言います。

そのため、低温のガスを貯蔵する容器や、寒冷地で使用される材料などは、低温脆性に対して注意が必要となります。

材料の低温脆化は、シャルピー衝撃試験によって簡単に調べることができます。低温ではシャルピー吸収エネルギーの低下や、試験片破面の脆性的な破壊が見られます。

過去には、低温脆化が原因で起こった事故がいくつもあります。その代表的な事故が、タイタニック号沈没事故やリバティー船沈没事故です。

これらの事故では、鋼材で作られた船体が冷たい海水に晒されたことで鋼材の靭性が低下し、破壊をもたらしました。これらの事故が教訓となり、現在ではいくつかの構造用鋼材に低温におけるシャルピー吸収エネルギーの基準値が定められています。

このようなことから、低温環境で材料を使用する場合は、低温特性に優れた材料を使用する必要があります。

⑤ 破壊靭性

破壊靭性は、材料にき裂がある状態で力が加わったとき、き裂の進展にどれだけ耐えられるかを示す機械的性質です。

材料は、き裂が存在する状態で荷重を受けると、き裂の周囲に応力が集中します。このとき、材料の破壊靭性が低いとき裂は拡大し、最悪の場合は破壊に至ります。

そのため、大きな構造物やプラントの部材には、材料にき裂が生じたときにき裂がそれ以上拡大して破壊しないようにする性質、つまり破壊靭性が求められます。

破壊靭性は、次の試験によって評価されます。

- 線形弾性破壊靭性試験(KIC試験)・・・線形弾性破壊力学に基づいて破壊靭性値を測定する

- 弾塑性破壊靭性試験(JIC試験、CTOD試験)・・・弾塑性破壊力学に基づいて破壊靭性値を測定する

おわりに

本記事では、材料の機械的性質について解説してきました。

内容を要約して書いているため、本記事の内容だけでは物足りないと感じた方もおられるでしょう。

もっと詳しく知りたいという方は、オススメの参考書を掲載しておきますので、ぜひそちらをご覧になってください。

金属材料について学べるオススメの参考書↓↓