「ハイテン」と呼ばれる高機能材料を知っていますか?

あまり聞いたことがないかもしれませんが、ハイテンは身近な“あるもの”に欠かせない材料であり、社会課題の解決に大きく貢献しています。

また日本はハイテンで世界最高水準の技術力を持っており、他国を圧倒しています。しかし、その凄さは一般にはあまり知られていません。

本記事では、ハイテンが一体どのような材料なのか、また、なぜ社会課題の解決に大きく貢献しているのか、それらについて徹底解説しています。

文系の方や、材料に詳しくない方でもわかりやすい内容となっています。ぜひ最後までご覧ください!

この記事は、現役の材料エンジニアが書いています!

本記事の作成で参考にした本↓↓

鋼(はがね)の基礎知識

ハイテンのことについて知る前に、基礎知識として「鋼(はがね)」のことを理解しておきましょう。

「鋼がどういうものか」を理解されている人は、ここを読み飛ばしても大丈夫です!

鋼とは?

「鋼」は、あらゆる金属材料の中で最も身近で重要性の高い金属材料として、さまざまな場面で利用されています。

鋼とは、一体どのような金属なのでしょうか?

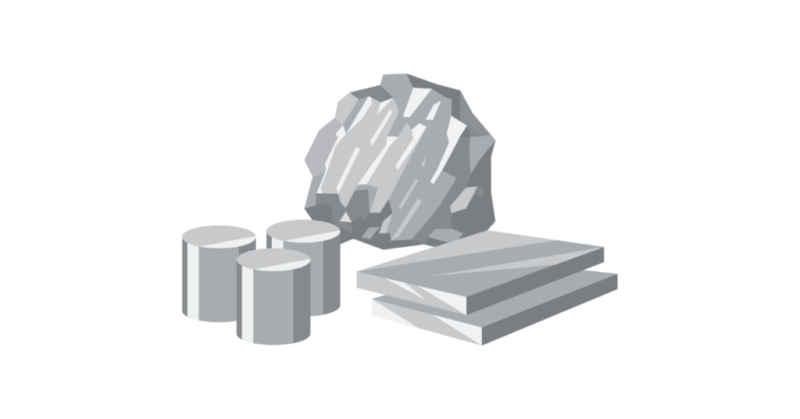

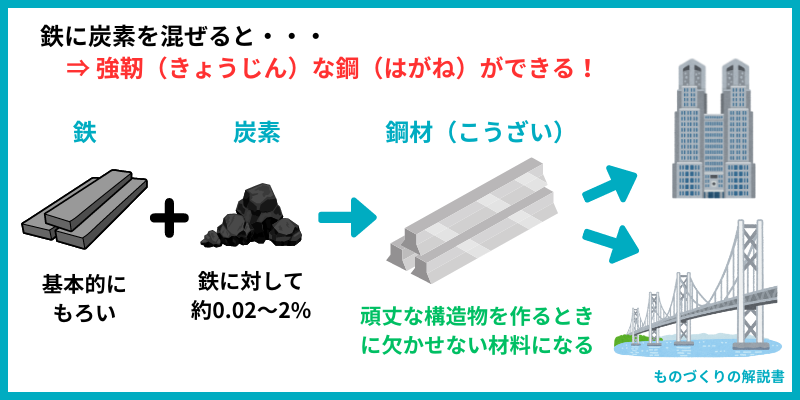

鋼とは、「鉄(Fe)と炭素(C)の合金」のことです。

ここで合金とは、2種類以上の元素が混ぜ合わさってできた金属のことを言います。

つまり、鋼は「鉄と炭素が混ぜ合わさってできた金属」であり、構造的には鉄の結晶中に炭素の原子が溶け込んだ構造になっています。

これが鋼の正体です。しかし、実際に溶け込んでいる元素は炭素だけではなく、シリコン(Si)やマンガン(Mn)などの元素も溶け込んでいます。鋼は、鉄とさまざまな元素の組み合わせによってできているのです。

基本的に鉄は“もろい”

実は材料工学的に見ると、鉄そのものはあまり強度がなく、もろい金属です。

高層の建築物を支える材料に使おうものなら、大きな負荷に耐えられず、容易に曲がってしまいます。そのため、そのまま材料として使用することはできません。

しかし、鉄に0.02~2%程度の炭素を混ぜると、強度が向上します。強い衝撃や荷重を受けても、粘り強く耐えることのできる強靭(きょうじん)な金属材料となるのです。

そのため、鉄はほとんどの場合「鋼」の状態で使用されます。材料として使用される鋼のことを「鋼材(こうざい)」または「鉄鋼(てっこう)材料」と言います。

鋼材は硬く、強い材料の象徴としてビル、橋梁、車両、機械、プラント設備などの構造物に使われ、人々の暮らしを影で支えています。

そう、普段私たちが「鉄」と言って指しているものは、ほとんどが「鋼」なのです。

本記事の主役であるハイテンも、鋼の一種です。

あわせて読みたい関連記事↓↓

ハイテンとは?

鋼について予備知識を得たところで、ここからが本題です。ハイテンについて深掘りしていきましょう。

ハイテンとは、一体どのような材料なのでしょうか?

軽くて強い「高張力鋼板」のこと

ハイテンは、“High Tensile Strength Steel Sheet(ハイ・テンサイル・ストレングス・スチール・シート)”の略称です。

それぞれの英単語の意味は、次の通りです。

- High(ハイ)=高い

- Tensile(テンサイル)=引張り(ひっぱり)

- Strength(ストレングス)=強さ

- Steel(スチール)=鋼

- Sheet(シート)=板

これらの単語をつなぎ合わせると、「高い引張り強さの鋼の板」となります。

つまり、ハイテンとは「高い引張り強さを持つ鋼板(こうはん)」のことです。

ここで「引張り強さ」とは、材料の強度を示すパラメータの一つです。「300MPa(メガパスカル)」のように数値で表され、別名「張力(ちょうりょく)」とも呼ばれます。

そのため、ハイテンは日本語で言い表すと「高張力鋼板(こうちょうりょくこうはん)」となります。

引張り強さは、材料の基本的な強度を示すパラメータです。どうやって調べるかというと、材料を破断するまで引張り続け、破断に要した力から求めます。

つまり、引張り強さとは「破断に対する抵抗力」のことです。値が大きいほど大きな負荷に耐えられることを示し、単位は「MPa(メガパスカル)」または「N/mm2(ニュートン・パー・平方ミリメートル)」が使用されます。

例えば300MPa(N/mm2)という引張り強さは、断面積が1cm×1cmの範囲において、30,000N(約3トン)の重さが加わったときに材料が破断することを意味しています。

鋼板って?

「鋼板」とは、圧延(あつえん)と呼ばれる方法で板状の形に作られた鋼材のことです。扱いやすく、機械や構造物などの製作において欠かせない材料です。

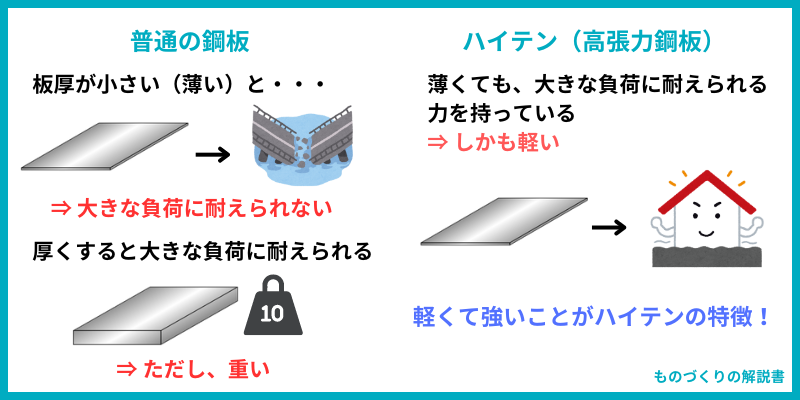

一般的な話をすると、鋼板の板厚(いたあつ)は最終製品の強度に影響します。

鋼板は、板厚が小さくて薄いほど変形しやすくなり、大きな負荷に耐えられる力が弱くなります。逆に板厚が大きくて厚いほど変形しにくくなり、大きな負荷にも耐えられます。しかし、そのぶん重くなってしまいます。

ハイテンの場合はもともとの強度が高いため、板厚が小さくて薄くても、大きな負荷に耐えられる力を持っています。

板厚が小さいということは、材料が軽いことを意味します。つまり、ハイテンは“軽くても強度がある材料”ということになります。これが、ハイテンの大きな特徴です。

ハイテンが持つ優れた機能

ここまでを要約すると、ハイテンとは高い引張強さを持つ鋼板のことで、別名「高張力鋼板」と呼ばれます。そして、「軽くて強い材料」であることが特徴です。

しかし、ハイテンはただ軽くて強いだけではありません。

ハイテンが持つ優れた機能をまとめると、次のようになります。

ハイテンはこれらの優れた機能を合わせ持つ材料であり、これが最終製品の機能向上に役立っています。鉄鋼材料としては技術性の高い材料であり、ハイテンはまさしくスーパー鉄鋼材料です。

ハイテンが具体的にどのような機能や技術を持っているかについては、本記事内でじっくり解説しています。

あわせて読みたい関連記事↓↓

どのくらいの強度を持つ?

では、具体的にハイテンはどのくらいの強度を持っているのでしょうか?ここでは、単純に引張り強さのことを「強度」と呼ぶことにします。

一般的な鋼板として知られる“SPHC”(熱間圧延軟鋼板の一種)は、保証されている強度が270MPaです。純鉄の強度が250MPa程度なので、純鉄より少し高い強度です。

これに対してハイテンは、およそ440MPa以上の強度を持ちます。

ここで“およそ”としたのは、ハイテンには明確な強度の定義がないためです。

かつては、340MPa以上の強度を持つ鋼板がハイテンとみなされていました。その後、技術開発が進んでハイテンの強度が引き上げられ、440MPa以上の強度を持つものがハイテンの主流となりました。そのため、ここではおよそ440MPa以上の強度を持つ鋼板のことをハイテンと呼んでいます。

文献によっては強度が490MPaの鋼板をハイテンとする文献もあり、ハイテンは強度の定義はまちまちです。

なお、現在でも日本産業規格(JIS)では、340MPa以上の強度を持つ絞り加工用鋼板「SPFC340」が「高張力鋼板」として規定されています。

超ハイテンの強度は「980MPa以上」

先述したように、ハイテンは過去の技術開発によって強度が引き上げられてきました。そのため、現在ではさまざまな強度のハイテンがあります。

現在実用化されているハイテンの強度は、主に440~1470MPaです。

強度が980MPaを超えるものはハイテンの中でもかなり高強度なグレードであり、「超ハイテン」または「ウルトラハイテン」と呼ばれています。超ハイテンは、それほど革新的な強度を誇ります。

最近では1500MPa級のハイテンや1700MPa級のハイテンも開発されており、将来的には2GPa(ギガパスカル)を超えるハイテンの開発も期待されています。(※2GPa=2000MPa)

ハイテンは“あるもの”に欠かせない

ここまでの解説通り、ハイテンとは「高い強度を持つ鋼板」のことです。

そんなハイテンは、“あるもの”を作るときに欠かせない材料となっています。

それは、「自動車」です。

現在、ほとんどの自動車にハイテンが使用されており、「ハイテン=自動車用の材料」とさえ認識されているほどです。

実際、自動車のどのような場所にハイテンが使用されているのでしょうか?

そのことがよくわかる資料をホンダが公開しています。

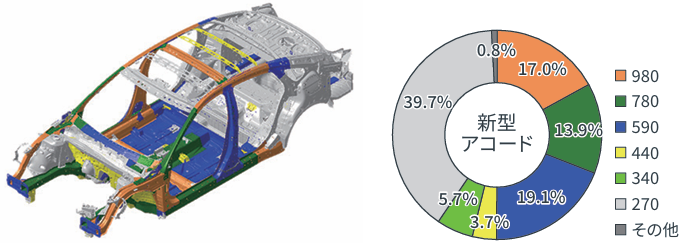

左の図は、2024年3月にホンダから発売された新型アコードの骨格構造を示しています。右のグラフは、骨格構造に使用されている鋼材の使用率を強度別に表したものです。

これを見ると、骨格構造の各所に440MPa級、590MPa級、780MPa級、980MPa級のハイテンが使用されていることがわかります。

比率では、全体の53.7%を占める箇所にハイテン(440MPa級以上)が使用されています。

部位別では、センターピラー、ルーフサイドレール、メンバーといった重要な骨格部に強度の高いハイテンが使用されています。上の図では示されていませんが、シャシー、パネルといった部分にもハイテンが使用されています。

このように、ハイテンは自動車のボディに多く使用されており、自動車の構造として機能しています。私たちの身近な存在である自動車の見えないところで、ハイテンは活躍しているのです。

自動車の材料にハイテンが欠かせない理由については、次に解説します。

ハイテンが自動車に欠かせない理由とは?

では、なぜハイテンが自動車の材料に欠かせないのでしょうか?

その理由は、大きく2つあります。

① 衝突安全性が向上する

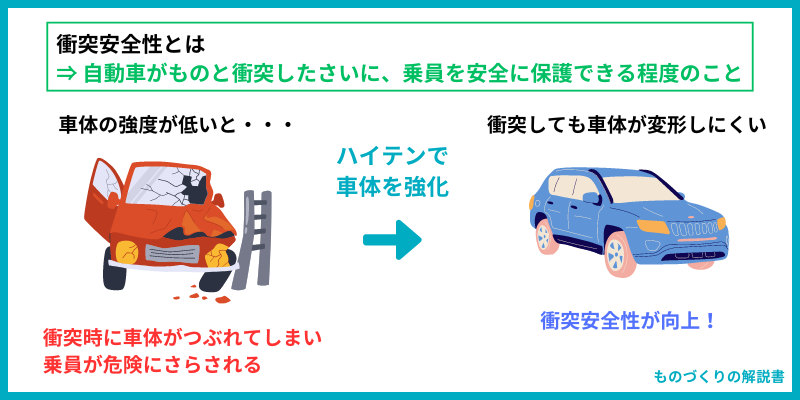

自動車の材料にハイテンが欠かせない1つ目の理由は、衝突安全性が向上するためです。

衝突安全性とは、自動車がものと衝突したさいに、乗員を安全に保護できる程度のことです。

自動車は走行中に衝突事故を起こすと、衝突の程度によっては車体が大きく変形してつぶれてしまい、乗員を危険な目にさらしてしまいます。そのため、自動車のボディには、万が一の衝突時にも強い衝撃に耐えられる頑丈な作りが求められます。

そこで乗員が入る空間をハイテンで覆うと、強い衝撃に耐えられる頑丈なボディとすることができます。

近年、衝突安全性要求の高まりによってボディのさらなる高強度化が進んでいます。

② 車体を軽量化できる

自動車の材料にハイテンが欠かせない2つ目の理由は、車体を軽量化できるためです。

自動車のボディは鋼材、アルミ材、樹脂など、さまざまな材料で構成されています。

その中でも鋼材は主要な材料であり、車体重量の約70%を鋼材が占めています。そのため、車体重量は大きなものとなっています。

そこで鋼材をハイテンに置き換えると、小さな板厚でも車体の強度を確保することができ、車体を軽量化できます。

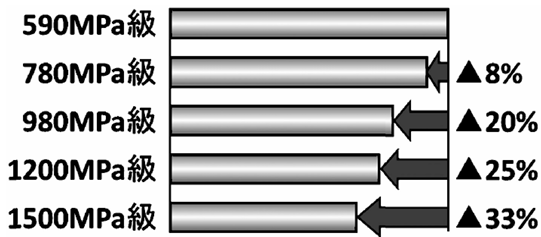

ハイテンは高強度材であるほど、その軽量効果は大きくなります。

上の図は、各強度のハイテンの重量削減効果を示したものです。同じ強度を確保するとき、590MPaのハイテンでは板厚が2.4mm必要となるところ、1500MPaのハイテンでは1.6mmの板厚で済みます。この場合、33%の重量削減効果があります。

軽量化はCO2の削減につながる

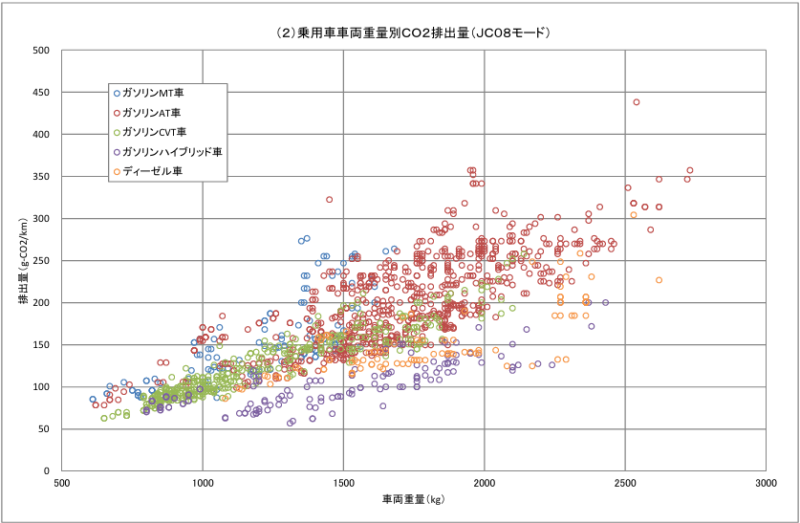

国土交通省によると、国内におけるCO2総排出量のうち、自動車からのCO2排出量が約2割を占めています。(※2022年時点)

そのため、自動車からのCO2排出量を抑制することは重要な課題となっています。その有効策の一つとされているのが、車体重量の削減です。

車体重量とCO2排出量には相関性があります。下の図をご覧ください。

この図を見てわかるように、車体重量が大きくなると、CO2排出量も増加していきます。そのため、CO2排出量を抑制するには車体重量をできるだけ減らすことが重要になります。

ハイテンの使用は車体重量を低減させるため、ハイテンは「CO2排出量を抑制してくれる材料」とも言えます。

ハイテンの高強度化技術とは?

鋼が持つ強度を最大限に引き出すために、ハイテンは高度な材料技術を駆使して製造されています。そこで活用されている技術が、“金属組織の制御技術”です。

少し専門的な話になりますが、ここではその技術について解説します。

鋼の強化法について

一般的に、鋼は次の強化法を利用することで高強度化を図ることができます。

- 固溶強化法

- 析出強化法

- 加工強化法(転位強化法)

- 変態組織強化法

- 結晶粒微細化強化法

この中でも、合金元素の添加によって鋼の強化を図る「固溶強化法」や「析出強化法」は、鋼材の製造においてよく利用されている強化法です。

鋼中に合金元素を添加すると、鋼の変形を抑える効果が生まれ、鋼の強化を図ることができます。鉄に炭素を添加すると強度が向上するのも、この固溶強化によるものです。クロム(Cr)、モリブデン(Mo)、ニオブ(Nb)、バナジウム(V)なども、鋼を強化する効果があります。

これらの強化法を利用すると容易に鋼の強化を図ることができますが、高強度化しようとするほど多くの合金元素を添加する必要があります。その場合、材料の溶接性が低下する問題が発生します。

溶接性とは

溶接性とは、割れなどの溶接欠陥を発生させずに溶接することができる程度のことです。

合金元素の含有量が多い鋼を溶接すると、その箇所が急激に冷やされることによって割れが発生したり、強度が低下したりすることがあります。

自動車の骨格構造やシャシーは、鋼材どうしを溶接でつなぎ合わせているため、鋼材には溶接性の良さが求められます。

そのため、ハイテンは多量の合金元素の添加に頼った強化法ではなく、主に“変態組織強化法”を駆使して鋼の高強度化を図っています。

変態組織強化法とは

変態組織強化法とは、金属組織を変態させ、硬い金属組織を作ることで鋼を強化する方法のことです。

ここで金属組織とは、結晶のでき方によって異なって現れる金属の相(そう)のことです。

金属の内部では、原子が規則正しく配列することによって結晶を作っています。

その金属に合金元素を添加して組成(元素の組み合わせ比率のこと)を変えたり、熱処理(加熱後に冷却する操作のこと)を施したりすると、結晶の種類や大きさなどが変化し、異なる金属組織を生み出します。

鋼の金属組織

鋼は主に次の金属組織を作ることができ、それぞれ持っている性質が異なります。

- フェライト :軟質で、伸びやすい組織

- パーライト :やや硬質で、伸びがある組織

- ベイナイト :硬質で、伸びが少ない組織

- マルテンサイト:非常に硬質で、ほとんど伸びない組織

これらの金属組織は、生成する条件があります。例えば鋼が900℃程度に加熱され、高温の状態では金属組織はオーステナイトになります。

この状態から鋼をゆっくり冷却させると、金属組織は軟質組織であるフェライトと、やや硬い組織であるパーライトの混合組織になります。材料は、低強度で比較的加工しやすい材料になります。

一方、高温の状態から急速に冷却させた場合は、金属組織は非常に硬質な組織であるマルテンサイトになります。材料は、高強度で比較的加工しにくい材料になります。

このとき、炭素の含有量は金属組織の硬さに影響し、炭素の含有量が多い場合は、より高強度な材料となります。

このように、鋼を加熱し、冷却させることで金属組織が変態し、鋼の性質が変わります。さらに、冷却速度を変えることで生成される金属組織も変わり、鋼の強度を向上させることができます。

これが、変態組織強化法のメカニズムです。

高強度化のカギは“精密なプロセス制御”

変態組織強化法では、熱処理によって金属組織を調整することで、目的とする機能の材料を得ます。

しかし、材料の機能を正確にコントロールすることは簡単なことではありません。加熱温度、加熱時間、冷却速度などのわずかな違いが、材料に異なる機能をもたらしてしまうからです。

材料の成分も、ppm(百万分の一)単位のわずかな違いが材料の機能に影響してしまいます。

高強度な材料を作るためには、熱処理プロセスを精密に制御する必要があります。成分調整においても、不純物を極限まで減らす、的確な組成にするなどの技術が求められます。

ハイテンでは、「強度」、「成形性」、「溶接性」、「耐食性」などの機能のバランスが最適になるように、高度な技術でプロセスを管理し、金属組織を精密に制御し、材料を作りこんでいます。

この精密な組織制御技術が、高強度なハイテンを生み出しています。

ハイテンの成形性向上技術とは?

鋼の高強度化において問題となるのが“成形性の低下”です。

ハイテンは、その問題を改善するためのアプローチが積極的に行われている素晴らしい材料です。

ここでは、強度と成形性の関係性や、ハイテンの成形性向上技術について解説します。

高強度化は“成形性の低下”をもたらす

自動車用の部品は材料を加工して作られますが、このとき材料の成形性がきわめて重要な性質になります。

成形性とは、「割れを生ずることなく材料を成形させられる程度」のことです。

車体構造やシャシーなどの部品は、鋼板を金型ではさんでプレス成形することによって作られています。

金型の内部では鋼板を曲げたり、伸ばしたりする操作が行われることで、3次元的な形状の部品が作られます。そのため、鋼板には「曲げやすい性質」や「伸びやすい性質」などが求められます。

この「曲げやすい性質」や「伸びやすい性質」こそが成形性です。

しかし、高強度の鋼では、これらの性質が低下してしまいます。一般的に鋼は強度が上がると、伸び(=延性)が低下する傾向にあるからです。

鋼板をプレス成形するさい、鋼板の延性が低い(強度が高い)と成形中にシワや割れが発生してしまい、きれいな部品を作れません。逆に鋼板の延性が高い(強度が低い)と、成形中にシワや割れを発生させることなくきれいな部品を作ることができます。

つまり、強度と成形性は相反する性質にあり、高い強度を持つ鋼材では見過ごせない課題となります。

高い強度を持つハイテンでは、その課題を改善するために積極的な技術開発が行われています。そこで活かされているのが、“成形性向上技術”です。

高成形性ハイテン「DP鋼板」と「TRIP鋼板」

ハイテンはこれまで、試行錯誤を繰り返しながら成形性を向上させる技術の開発が試みられました。

ハイテンの成形性を向上させるために活かされた技術が、やはり“金属組織の制御技術”です。

「高い強度」と「高い成形性」を両立させたハイテンを実現するために、金属組織をうまく制御し、高い成形性を持つハイテンを実現させてます。

その中でも特に機能性に優れ、代表的なハイテンが「DP鋼板」と「TRIP鋼板」です。

DP鋼板

DP鋼板は、「フェライト」と「マルテンサイト」の二相組織を持つハイテンです。DPは“Dual Phase(デュアル・フェーズ)”の略で、「二相」の意味を持ちます。

DP鋼板の設計思想は、軟質な相(フェイライト)でプレス成形時の伸びを確保し、硬質な相(マルテンサイト)で高い強度を確保しようというものです。それを実現するために、金属組織は軟質なフェライト地に硬質なマルテンサイトが分散した組織となっています。

そのため、DP鋼板は高い成形性を持ちながら、590MPa~980MPa級の引張り強さを持つ高強度なハイテンを実現しています。

DP鋼板の基本組織は「フェライト・マルテンサイト」ですが、これを「フェライト・ベイナイト」に置き換え、穴広げ性を向上させたハイテンも開発されています。

TRIP鋼板

TRIP鋼板は、「TRIP(Transformation induced plasticity:変態誘起塑性)」と呼ばれる現象を利用して大きな伸びと強度を実現しているハイテンです。

TRIP鋼板は、ベイナイト(あるいはフェライト・ベイナイト)母相中に、オーステナイトを数%から30%前後残留させた金属組織となっています。

TRIP鋼板をプレス成形すると、変形の進行とともにオーステナイトが硬質のマルテンサイトに変態し、その部分の強度が高くなります。このように、加工によって金属組織の変態が起こり、硬化する現象のことを「TRIP」と言います。

TRIP進行中、周囲の相は相対的に低強度であるため、周囲に変形が伝搬することで高い伸びを示します。これにより、980MPa~1180MPa級の高い強度を持ちながら、高い成形性を持つTRIP鋼が実現しています。

TRIP鋼は良好な加工性のみならず、衝突時の衝撃吸収性が大きい特徴もあります。また近年では、DPとTRIPを組み合わせた「TRIP型複合組織ハイテン」も開発されています。

ハイテンの欠点とは?

高強度で成形性に優れ、非の打ちどころがないと思われるハイテンにも欠点がいくつかあります。

ここでは、ハイテンが持つ欠点について解説します。

スプリングバック

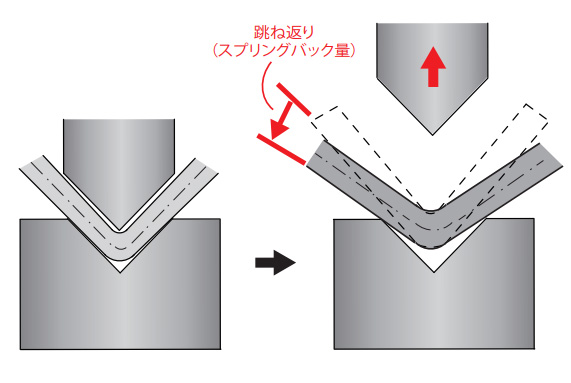

スプリングバックとは、鋼板をプレス成形して力を取り除いたときに、一旦は変形した形状が元に戻ってしまう現象のことです。

一般的に、鋼板の強度が高くなるにつれてスプリングバックの発生量が大きくなります。

スプリングバックが発生すると、成型した後の寸法の精度が悪くなり、部品どうしの接合に誤差が生じてしまいます。

この対策として、スプリングバックの量を見込んで金型を作る対策が取られています。

遅れ破壊

遅れ破壊とは、材料内に侵入した水素が材料の強度劣化を引き起こし、使用中に破壊をもたらす現象のことです。

一般的に、引張り強さが1,200MPa以上の鋼において遅れ破壊が発生しやすいとされています。そのため、高強度化が進んでいるハイテンにおいて遅れ破壊は深刻な問題となっています。

遅れ破壊の現象については不明な点が多いため、現在、現象の解明が進められています。また、遅れ破壊に対して耐性の高いハイテンの開発も行われています。

自動車用ハイテン開発の歴史

日本はハイテンの開発・製造に関して、世界でもトッププレイヤーです。前述した“金属組織の制御技術”のように非常に高い技術力を持っており、世界で評価されています。

今では当たり前のように自動車用材料として使用されているハイテンですが、ハイテンが開発されるようになったのにはきっかけがあります。

ここでは、自動車用ハイテン開発の歴史について迫ってみたいと思います。

きっかけは“石油ショック”

ハイテンは、1970年代に起こった石油ショックをきっかけに精力的な開発が始まりました。

その頃の日本は、高度経済成長に伴う個人消費の拡大により、自動車の生産台数を大きく伸ばしていました。車体には、成形性に優れた「270MPa級の軟鋼板」が一般的に使用されていました。

1973年に第1次石油ショックが起こると、世界中でエネルギーに対する危機が高まります。これを受け、自動車メーカー各社は「燃費の向上」を図り始め、自動車は「軽量化」の道を歩むようになります。

当時から日本は鉄鋼づくりで高い技術力を持っており、その技術力を活かしてハイテンの開発に力を注いでいきます。また、鉄鋼メーカーと自動車メーカーが手を組み、共同開発を行うことでハイテンの開発が加速していきます。

その結果、「DP鋼板」や「TRIP鋼板」などの、素晴らしい機能性を持つハイテンが生まれました。強度レベルも、かつて270MPa級が主流だったものが1,480MPa級にまで進化を遂げています。これらのハイテンの開発が、車体の高強度化と軽量化に大きく貢献しました。

その後もハイテンの開発は発展していき、革新的な機能を持つハイテンが日本から次々と生まれています。新しいハイテンの開発は現在進行形で進められており、さらなる高機能化が期待されています。

ハイテンを製造可能にした“連続焼鈍設備”

ハイテンの優れた製造技術は、「連続焼鈍設備(れんぞくしょうどんせつび)」の開発によって初めて可能となりました。

連続焼鈍設備は、鋼板の熱処理を連続的かつ短時間で行うことができる設備です。1970年初頭に日本で開発され、ハイテンの製造に光明を見出した画期的な熱処理設備です。

連続焼鈍設備が開発される前は、「箱焼鈍」と呼ばれる方法で熱処理が行われていました。

これは、箱と呼ばれる炉の中でコイル状に巻き取られた鋼板をじっくり焼鈍(冷間圧延で硬くなった鋼板を軟らかくする熱処理のこと)する方法で、加熱に1日、冷却に3日ほどかかります。その後の調質圧延や検査などの工程を合わせると、計10日程度の時間を要します。

これに対して連続焼鈍設備では、ほどいたコイルを設備内に送りながら連続的に熱処理していきます。加熱から冷却までの時間は、約10分で済みます。

連続焼鈍設備では鋼板の急速加熱と急速冷却を行うことができ、緻密に金属組織を制御することができます。この設備の活用により、高機能なハイテンを製造することが可能となりました。

ハイテンの仲間

ここまでに「DP鋼板」や「TRIP鋼板」といった高機能ハイテンを紹介してきましたが、ハイテンは他にも種類があります。

ここでは、ハイテンの一例を紹介します。

BH鋼板

BH鋼板は、“焼付け硬化(Bake Hardening)”によって“降伏強度(へたり強さ)”を向上させた鋼板です。

焼付け硬化とは、自動車の製造工程で行われる塗装焼付け時の加熱によって、鋼板を硬くさせる技術のことです。塗装焼付けは、170℃の温度で20分程度行われます。

このとき、鋼中ではプレス成形によって導入された転位が“固溶炭素”や“固溶窒素”で固着される現象が起こります。これにより鋼の変形が起こりにくくなり、降伏強度が上昇します。

BH鋼は、プレス成形時には軟らかくて成形性に優れ、使用時には硬い状態となっています。耐デント性に優れており、パネル部品の薄手化を可能にします。

耐デント性とは、自動車の走行時に発生する小石等の跳ね上げによって、その表面に圧痕が形成されることを抑制する特性のことです。ドアやフードなどの外板パネルにおいて要求されます。

IF鋼板

IF鋼板は、“Interstitial atom in solution free”な鋼板、つまり鋼中に固溶した侵入型元素を限りなくゼロにした鋼板のことです。

ここで侵入型元素は炭素(C)や窒素(N)のことを指し、鋼を作る工程で鋼中に必ず取り込まれます。これらの侵入型元素を真空処理によって数10ppm以下にまで減らし、さらにチタン(Ti)やニオブ(Nb)などを添加して残存した侵入型元素を固定化し、ゼロ近くにまで低減させます。

これによって出来上がった鋼板は純度が高く、非常に高い成形性を持つ鋼板となります。IF鋼は1980年代後半に開発されましたが、現在も主流の外板用材料です。

TWIP鋼板

TWIP鋼板は、「TWIP(Twining Induced Plasticity:双晶誘起塑性)」と呼ばれる現象を利用して大きな伸びと強度を実現しているハイテンです。

材料的には、30%程度のMnを含有した高Mn鋼です。これにアルミニウム(Al)やシリコン(Si)も3%程度含有しており、組織はオーステナイトを呈しています。

TWIP鋼板はプレス成形のさい、変形が進んだ箇所で双晶が起こります。その部分が硬化して割れの発生を抑制し、きわめて高い伸びを示します。これにより、1GPa級の引張強さと50%以上の伸びを示します。

TWIP鋼は高速変形においても十分な強度と延性を有することが特徴的です。衝撃変形時に出来るだけエネルギーを吸収することが可能となっています。

ホットスタンプ材

ホットスタンプ材は、900℃程度に加熱した鋼板をプレス成形し、そのまま金型内で冷却することで焼入れし、高強度化を図った材料です。

一般的なハイテンは、主に組織強化法によって先に高強度な鋼板が作られたのち、室温にてプレス成形されて部品となります。この場合、高強度なものほどスプリングバックが発生し、形状凍結性(寸法精度)が悪くなります。また、高強度なものほど大きなプレス荷重を要します。

これに対し、ホットスタンプ材は材料の高強度化とプレス成形を同時に行うことで、上記の冷間プレス材の問題を克服しています。材料の高強度化を炭素量に依存しているため、1.5GPa級の超強度ハイテンを作ることも可能です。

近年、ホットスタンプ材の自動車部品への適用が急速に進んでおり、ドアビーム、バンパーリインフォース、ピラーリインフォースなどに実用化されています。2.0GPa級が期待されています。

第3世代ハイテン

ここまで紹介した「DP鋼板」や「TRIP鋼板」は比較的初期に開発されたハイテンであり、これらは「第1世代ハイテン」と呼ばれています。

その後、驚異的な強度と伸びを示すハイテンとして登場した「TWIP鋼板」は「第2世代ハイテン」と呼ばれています。第2世代ハイテンは優れた材料特性を示しますが、製造工程やコストの問題から普及が進みませんでした。

第1世代と第2世代の中間的な材料特性を持つように開発されたハイテンが「第3世代ハイテン」です。

第3世代ハイテンには「TBF鋼板」、「TBM鋼板」、「TM鋼板」、「Q&P鋼板」、「中Mn鋼板」などがあります。これらはTRIP効果を最大限に生かし、かつ生地組織の強化が図られています。

第3世代ハイテンは現在、大学や鉄鋼メーカーによって研究開発が進められており、高い成形性と980~1,960MPa級の高い強度を持つハイテンの実現が期待されています。

ハイテンを製造している鉄鋼メーカー

最後に、ハイテンを製造している鉄鋼メーカーを紹介します。

現時点でハイテンの製造・販売を行っているメーカーは、国内では3社しかありません。どのメーカーも、世界に誇れる技術を持つ鉄鋼リーディングカンパニーです。

日本製鉄

日本製鉄は日本最大手の鉄鋼メーカーで、国内1位の粗鋼生産量を誇ります。また、総合力世界No.1の鉄鋼メーカーを目指してグローバルに展開しています。

ハイテン開発の歴史は長く、高い技術力を持っています。現在、1,470MPa級ハイテンや、2.0GPa級ホットスタンプ材を製造、販売しています。

日本製鉄は、次世代鋼製自動車コンセプト“NSafe-AutoConcept(NSAC)”のもと、先進的な材料開発だけでなく、構造・機能設計、工法開発、性能評価までトータルで支援するソリューション開発も行っています。

JFEスチール

JFEスチールは、国内2位の粗鋼生産量を誇る鉄鋼メーカーです。「常に世界最高の技術を持って社会に貢献する」という企業理念のもと、グローバルに展開しています。

同社はハイテンの熱間連続圧延技術(エンドレス圧延)を持っており、ハイテンを高効率・安定生産しています。

商品では、従来のハイテンよりも優れた成形性を持つ590~1180MPa級のハイテンシリーズ「JEFORMA」や、1,470MPa級ハイテンを展開しています。

また、ドイツの大手鉄鋼メーカーとのハイテンの共同開発も行っています。

神戸製鋼所

神戸製鋼所は、素材事業、機械事業、電力事業の3本柱で事業展開している大手鉄鋼メーカーです。

590~1,270MPa級の高加工性ハイテンや、1,470MPa級ハイテンを手掛けています。日系OEM向け超ハイテンでは30~40%のシェアを獲得しています。

鉄鋼メーカーとしては珍しくアルミ事業も展開しているため、自動車軽量化の取り組みとして、ハイテンだけでなく先端アルミ合金の開発にも力を注いでいます。

おわりに

本記事では、ハイテンについて解説してきました。

ハイテンの特徴や凄さについて、多少なりともご理解いただけたのではないでしょうか。

「ハイテンのことをもっと詳しく知りたい」、「鉄鋼材料のことを勉強したい」という方のために、筆者オススメの本を掲載しておきます。ぜひ手にとって読んでみてください。