鉄鋼、アルミなどの金属は、腐食(サビ)によって自然と劣化していきます。

それらの金属が使用されている構造物で腐食が発生すると、強度低下をもたらし、崩壊の危険性が生じます。この国では腐食による経済損失が年間数兆円に達すると言われており、いかに腐食を防止するかが重要となっています。

腐食を防止する技術は「防食(ぼうしょく)」として知られており、現場ではさまざまな防食処理が実用化されています。

本記事では防食について学びたい方のために、防食処理方法や各種防食処理の効果などについて解説しています。

- 防食の重要性

- 防食処理方法

- 各種防食処理のメリット、デメリット

この記事は、現役の材料エンジニアが書いています!

次の本を参考にしています↓↓

防食の重要性

防食とは?

金属の腐食を防止するための対策を施すことを「防食」と言います。

腐食とは、化学的作用によって金属が溶け出し、形が損なわれる現象のことです。朽ちたようにボロボロになる現象であり、サビもその一種として知られています。

金属の腐食は、表面に水や酸素があるときに発生します。水と酸素は大気中に存在するため、金属が大気中に置かれた以上、腐食は発生し続けます。さらに海塩粒子が飛来する沿岸や海洋などでは、腐食の程度が大きくなります。

一方、ステンレス鋼やチタンのように、腐食が発生しづらい金属もあります。これらの金属には「耐食性(たいしょくせい)」と呼ばれる性質が備わっているため、腐食が発生しづらくなっています。

腐食のメカニズムや耐食性について詳しく知りたい方は、次の記事をご覧ください。

腐食の怖さ

では、実際の機械や構造物において金属の腐食が発生するとどうなるのでしょうか。

「機械部品がサビついて動かなくなった」、「腐食によって見た目が悪くなった」ということは容易に考えられますが、もっとも怖いのは「崩壊」です。

腐食は金属が徐々に無くなっていくことを意味するため、板厚が減少していきます。これが部材の強度低下をもたらし、最悪の場合は崩壊に至ります。それがトンネルや橋梁などの社会インフラで発生した場合、大きな事故や災害につながる危れがあります。

そのため、腐食は甘く見てはいけない恐ろしい現象です。腐食が発生しやすい環境で金属を使用する場合は、腐食対策を取ることが重要となっています。

防食の効果

ここまで読んでいただき、防食の重要性が何となくお分かりいただけたかと思います。

機械や構造物が腐食しないようにするため、現場ではさまざまな対策が行われます。そこで現場で活かされている技術が「防食処理」です。

防食の基本は、環境中から腐食因子を取り除くこと、または腐食環境中から避けて使用することが第一です。しかし現実的にはそれが困難な場面が多くあり、その場合は対象物に直接手を施す防食処理が用いられます。

防食処理では、金属に表面処理などを施し、金属が腐食するのを防ぎます。防食処理を行うことでが機械や構造物の安全性が長期間維持され、腐食による崩壊などの事故を防止することができます。

防食処理の方法

防食処理の方法は、大きく分けると3つあります。

耐食材料を使用する方法では、対象物に高い耐食性を持った材料を使用することで防食します。

耐食材料には、ステンレス鋼、耐候性鋼、チタンなどがあります。材料によって得意とする腐食環境や強度などが異なるため、使用環境や必要な強度に応じて材料を選定することが可能です。しかし、塩化物イオン(Cl–)による孔食などの発生に注意する必要があります。

本方法は、対象物を腐食させないようにする根本的な方法と言えます。ただし、実際に使用するさいは金属材料の知識がある程度必要となります。

あわせて読みたい関連記事↓↓

表面処理を施す方法では、防食したい金属の表面に被膜(塗膜)を形成することで外部環境との通気を遮断し、防食します。

この方法は、被膜によって金属内部への腐食因子の侵入を防ぐことが根本です。ただし、犠牲防食作用を持った塗膜を形成することによって防食する方法も取られています。

金属は、金属の種類ごとに異なる電位を持っています。電位の異なる金属を電解質中で接触させると、電位が低い金属(碑な金属)から電位が高い金属(貴な金属)に電流が流れることで、碑な金属のみで腐食が起こります。

この作用を利用し、相手方の金属を犠牲にして自らの金属を防食する方法が「犠牲防食」です。亜鉛(碑な金属)と鉄(貴な金属)の組み合わせは、よく利用されています。

表面処理方法には「塗装」、「ライニング」などがあり、容易に防食できることから現場でも多く採用されています。もっとも手軽なものでは、保管中の一次的な防錆を目的とした防錆剤(サビ止め剤)の塗布が知られています。犠牲防食作用を利用した「亜鉛めっき鋼板」も表面処理法の一つとして分類されます。

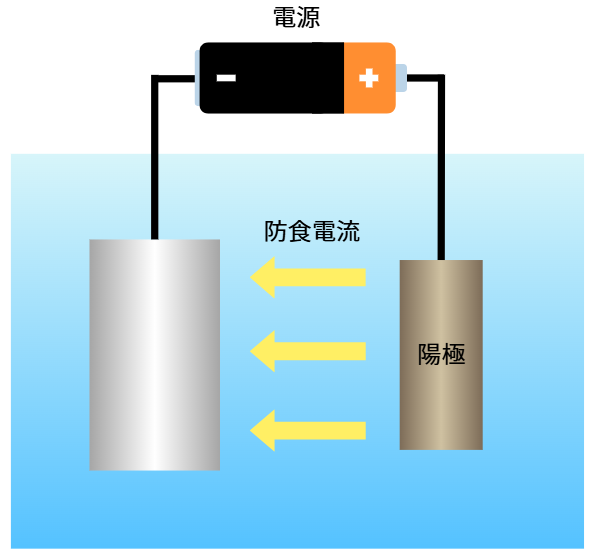

電気を使用する方法では、腐食環境中で金属に電気を送り、金属を腐食しない電位(防食電位)にまで変化させて防食します。この方法は、一般的に「電気防食法」として知られています。

水中や土壌中では、金属から環境中に電流(腐食電流)が流れることで腐食が生じます。電気防食法では、腐食電流に対抗して環境中から金属に電流を流し、腐食電流の発生を食い止めて腐食を防止します。

電気防食法は防食の効果が非常に高い方法ですが、イニシャルコストが高いというデメリットが存在します。

各種防食処理の紹介

ここでは、代表的な防食処理方法(表面処理、電気防食)を紹介します。それぞれのメリット、デメリットについても解説しています。

① 有機塗装

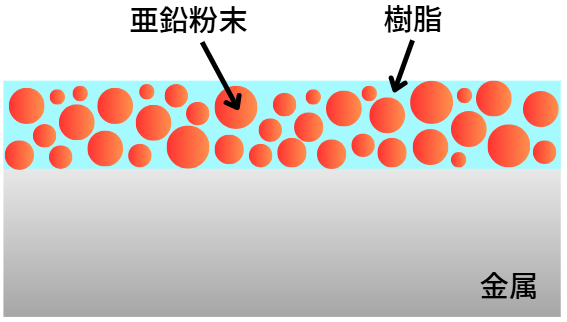

有機塗装は、有機系樹脂をバインダーとし、防錆顔料を金属表面に塗装する方法です。表面処理による防食法として古くから使用されています。

特に亜鉛粉末を用いた「ジンクリッチペイント」は、もっとも代表的な有機塗装防食法です。素地の金属よりも電位的に碑な亜鉛粉末を塗装することで、亜鉛の犠牲陽極作用によって素地の金属の腐食を抑制します。

有機塗装による被覆の厚さは、0.5~1mm程度となります。船舶や橋梁などの鋼製構造部材を防食するための下塗りとして、多く採用されています。

メリット

- 施工が容易

- 美装効果が大きい

- イニシャルコストが低い

デメリット

- 長期の防食は期待できない

- 衝撃に弱い

- 耐候性が劣る(エポキシ樹脂使用の場合)

② 有機ライニング

有機ライニングは、金属表面に有機系材料(樹脂)を被覆し、腐食因子の遮断を図る方法です。

本防食法は有機塗装法と比べ、被覆部の厚さが2~10mmと厚いことが特徴です。被覆させる材料としてはポリエチレン樹脂、ポリウレタン樹脂、エポキシ樹脂などが用いられます。

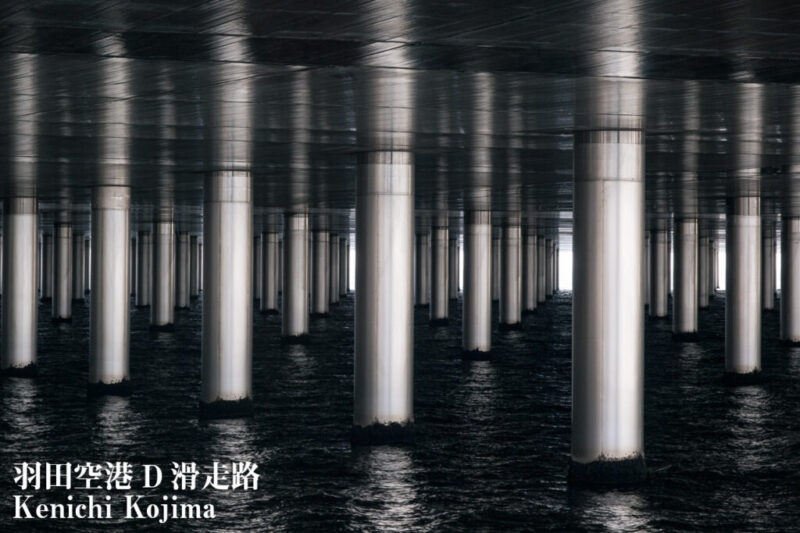

土壌環境や海洋環境では主力の防食法となっており、水道管用配管、プラント配管、鋼管杭、鋼矢板などに用いられています。

メリット

- 大量生産可能で安価(ポリエチレン樹脂の場合)

- 耐久性に優れている

- 耐候性に優れている(エポキシ樹脂を除く)

デメリット

- 複雑な形状には適用困難(ポリエチレン樹脂の場合)

③ 金属ライニング

金属ライニングは、金属表面に耐食性が高い金属を被覆し、腐食因子の遮断を図る方法です。

現在使用されている防食法は有機ライニングが主流ですが、海洋構造物などでより長期間の防食を図りたいときに金属ライニングが使用されています。

被覆させる金属としては、耐海水性ステンレス鋼やチタンなどが使用されます。これらの金属を直接巻き付け、貼り付けまたは溶接により被覆させます。

メリット

- 耐久性が特に優れている

- 耐衝撃性に優れている

- 工事現場での取り扱いが容易

デメリット

- イニシャルコストが高い

- 異種金属接触腐食に注意

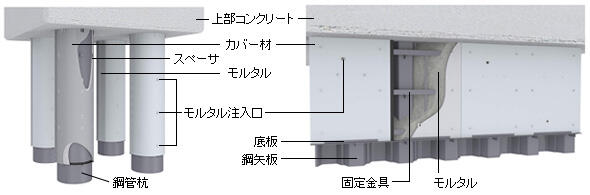

④ 非金属(無機)ライニング

非金属(無機)ライニングは、金属表面に非金属材料を被覆し、腐食因子の遮断を図る方法です。

被覆する材料には、モルタルやコンクリートなどが用いられます。既設の海洋構造物の防食補修・補強工法として用いられています。

メリット

- 耐久性に優れている

デメリット

- 現地施工に限られる

⑤ 複合ライニング

複合ライニングは、複数の材料を被覆材として用いて防食する方法です。高い耐久性を得られる特徴があります。

被覆材としては、石油ワックスの一種であるペトロラタムやセメントモルタルなどの防食用材料が用いられます。これを金属表面に被覆したのち、の上からFRPなどの強化プラスチックを保護カバーとして取り付けます。

複合ライニングは、海洋桟橋の足(鋼管杭)などに用いられています。

メリット

- 耐久性が優れている

- 水中施工が可能

デメリット

- 現地施工に限られる

⑥ 電気防食

電気防食は、腐食環境中で金属に直接電流を流し、金属が腐食しない電位になるよう操作して防食する方法です。

電気防食には「流電陽極方式」と「外部電源方式」があります。どちらも腐食環境中に電極を置き、防食したい金属に向けて電気を流すことで金属からの腐食電流の発生を抑え、防食します。

流電陽極方式では、防食したい金属よりも碑な金属(亜鉛、アルミなど)を陽極として置き、犠牲防食作用によって金属を防食します。外部電源方式では、腐食環境中に設置した電極を通じて、外部電源から直接電流を流して防食します。

電気防食は、主に海水中や海底土中で用いられています。

メリット

- どのような腐食環境でも確実に防食できる

- 防食の信頼性が高い

デメリット

- イニシャルコストが割高

- 電気代がかかる(外部電源方式の場合)

おわりに

本記事では、金属の防食処理について解説してきました。

防食についてもっと詳しく知りたいと思われた方は、以下の本を手に取ってみてください。

防食について勉強し、この世から腐食を無くしましょう!