鉄鋼材料は、鉄や鋼でできた金属材料です。硬くて強靭な材料特性を持つため、ものづくりに欠かせない材料です。

そんな鉄鋼材料がどのように作られているか知っていますか?多くの人が鉄鋼材料の製造場面を目にすることがないため、あまり知らないのではないでしょうか。

本記事では、鉄鋼材料がどのようにして作られているかを詳しく解説しています。鉄鋼材料について学びたい方や、鉄鋼業界に興味がある方に有益な記事となっています!

この記事は、現役の材料エンジニアが書いています!

本記事の作成で参考にした本↓↓

鉄鋼材料が作られている場所

鉄鋼材料は、「製鉄所(せいてつしょ)」と呼ばれる工場で作られています。

製鉄所は、字のごとく「鉄を製造するところ」です。原料を調達して鉄を作り、成分や形状を整え、鉄鋼材料として販売しています。

なお、正確には「鉄」ではなく「鋼(はがね)」を製造しているため、「製鋼所(せいこうしょ)」と呼ばれることもあります。

鉄と鋼の違いが分からない方は、次の記事をご覧ください。

話をもとに戻すと、製鉄所を持つ会社のことを「鉄鋼メーカー」と言います。日本には数多くの鉄鋼メーカーがあります。

のちほど詳しく解説しますが、鉄を作る方法には「高炉法(こうろほう)」と「電炉法(でんろほう)」があります。

そのため、鉄鋼メーカーは「高炉メーカー」と「電炉メーカー」で区別されることが多いです。

■ 日本の高炉メーカー(全3社)

※ 2022~2023年の売上高順

■ 日本の電炉メーカー(売上上位10社)

※ 2022~2023年の売上高順

あわせて読みたい関連記事↓↓

「高炉法」と「電炉法」の違い

前のところで少し触れましたが、鉄を作る方法には大きく「高炉法(こうろほう)」と「電炉法(でんろほう)」があります。

これらの違いについて見ていきましょう。

高炉法

高炉法は、「高炉(こうろ)」を使用して鉄を作る方法です。鉄の原料に「鉄鉱石」を使用します。

高炉とは、鉄鉱石を高温処理するための筒状の炉のことです。高さがあるため高炉と呼ばれ、製鉄所のシンボルになっています。

また、鉄鉱石とは鉄の鉱石のことです。鉄と酸素が強く結合した状態になっており、これをコークスで還元することで酸素が除去され、鉄が作られます。コークスは、石炭を高温で蒸し焼きにしたものです。

高炉法には、次のメリットがあります。

このように、高炉法は高品質な鉄を大量生産できることがメリットです。「高級鋼」と呼ばれる自動車用の鋼板(こうはん)は、この方法でないと製造できません。

一方で、高炉法には次のデメリットがあります。

高炉法では、鉄鉱石と一緒にコークスを燃やします。コークスの主成分は炭素であるため、燃やしたときに多くの二酸化炭素が発生します。これが高炉の大きなデメリットです。

また、高炉は一度火を入れて稼働させると簡単に休止できず、生産量の調整が難しいというデメリットもあります。

電炉法

電炉法は、「電気炉(でんきろ)」を使用して鉄を作る方法です。鉄の原料に「鉄スクラップ」を使用します。

電気炉とは、電気で発生させた熱で金属を溶かすための炉のことです。見た目は鍋のような形をしており、黒鉛でできた電極棒で金属を溶かす構造になっています。

また鉄スクラップとは、鉄の産業廃棄物のことです。発生源は、古くなって解体された建造物や自動車などです。金属加工工場から排出された鉄の切削屑なども含まれます。

電炉法には、次のメリットがあります。

このように、電炉法はいらなくなった鉄を再利用して鉄を作っているため、資源の循環が図られています。また、電気をエネルギー源としているため、二酸化炭素の排出量が少ないです。その量は、高炉法で排出される量の約1/5です。

一方で、電炉法には次のデメリットがあります。

電炉法は鉄スクラップが原料であるため、作られる鉄の純度は高炉法に劣ります。また、高炉に比べて設備がコンパクトなため、大量生産に不向きです。

あわせて読みたい関連記事↓↓

鉄鋼材料の製造プロセス

鉄鋼材料ができるまでの具体的なプロセスを見ていきましょう。

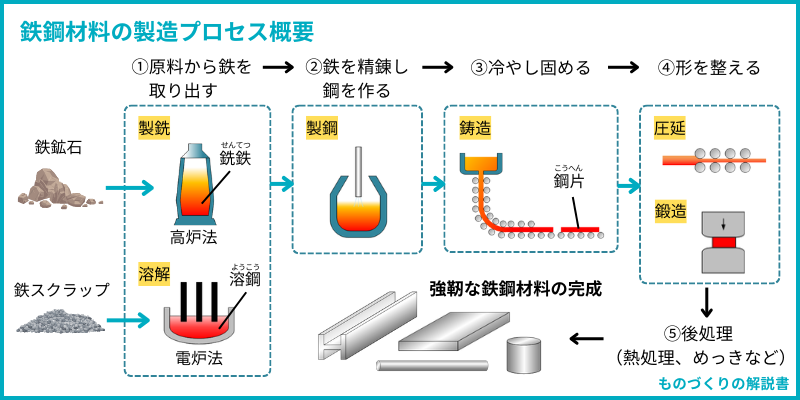

鐵鋼材料の基本的な製造プロセスは、次のようになります。

- 原料から鉄を取り出す(製銑/溶解)

- 鉄から不純物を除去し、成分を調整して鋼を作る(製鋼)

- 鋼を冷やして固める(鋳造)

- 鋼の形を整える(圧延/鍛造)

このように、鉄鋼材料は「原料から鉄を取り出す→鉄を鋼にする→固める→形を整える」というプロセスを踏んで製造されます。このプロセスは高炉法でも電炉法でも変わりません。

特殊な材質の鉄鋼材料を製造する場合は、「熱処理」や「めっき」などの工程が加わります。

鐵鋼材料の製造プロセスをわかりやすく図解したものが、次の図です。

これを見てわかるように、高炉法と電炉法のプロセスの違いは、始まりの「原料から鉄を取り出す工程」だけです。それ以降に行われる工程は同じです。

各工程で行われる詳細なプロセスを見ていきましょう。

① 製銑(せいせん)

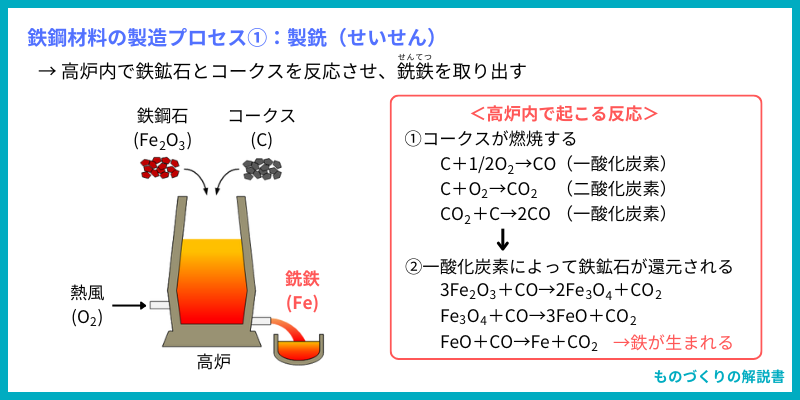

製銑(せいせん)は、高炉内で鉄鉱石から鉄を取り出す工程です。

前述したように、鉄鉱石は鉄と酸素が強く結合し、「酸化鉄」の状態になっています。鉄鉱石に占める鉄の比率は、60%程度です。この鉄鉱石から酸素を取り除き、鉄を取り出す工程がこの製銑工程です。

鉄鉱石から酸素を取り除くプロセスでは、コークスによる還元反応を利用します。

炭素が主成分であるコークスを鉄鉱石とともに高炉内に入れ、高温の熱風を送り込むことで還元反応が生じます。これにより、鉄と結びついていた酸素が切り離され、鉄を取り出せます。

このようにして製銑工程で取り出された鉄は、「銑鉄(せんてつ)」と呼ばれます。銑鉄はドロドロに溶けた真っ赤な状態の鉄で、温度は約1600℃あります。

② 溶解(ようかい)

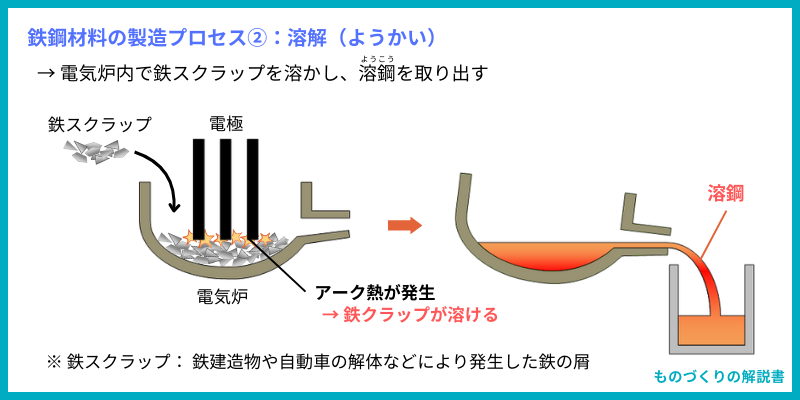

溶解(ようかい)は、電気炉で鉄スクラップから鉄を取り出す工程です。

溶解で行われるプロセスは、「熱で鉄スクラップを溶かして鉄を取り出す」という比較的単純なプロセスです。高炉で行われているような複雑な反応プロセスを要しません。

電気炉には、黒鉛でできた大きな電極が付いています。電気を流した電極を鉄スクラップに接触させると、アーク放電と呼ばれる強い熱と光が発生します。その熱で鉄スクラップを溶かし、鉄を取り出します。

③ 製鋼(せいこう)

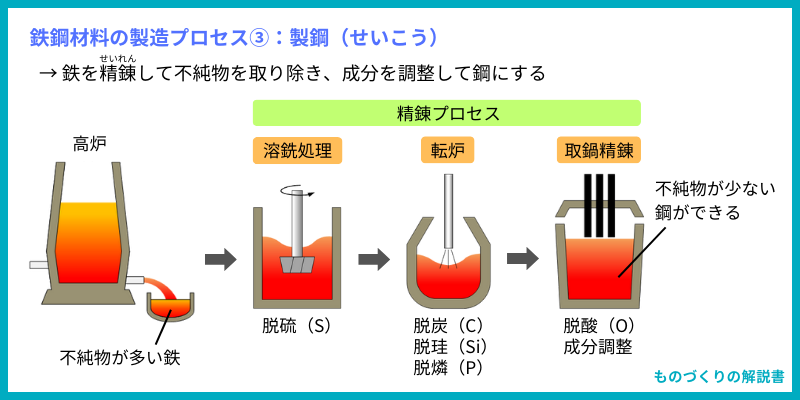

製鋼(せいこう)は、鉄から不純物を除去し、さらに成分を調整して鋼を作る工程です。

製銑工程や溶解工程で作られた鉄には、炭素(C)、けい素(Si)、マンガン(Mn)、リン(P)、硫黄(S)などの不純物が混ざっています。そのため非常にもろく、そのまま鉄鋼材料として使用できません。

強靭な鉄鋼材料に変えるため、鉄を「精錬(せいれん)」し、不純物を除去していきます。製造したい鋼種に応じて合金元素の添加も行い、成分を微調整して「鋼」の状態にしていきます。

精錬工程には、複数のプロセスがあります。

製鋼工程では、このように精錬を行って鉄から不純物を除去し、最後に成分を調整して鋼を作ります。このときも、鋼は溶けて「溶鋼(ようこう)」の状態にあります。

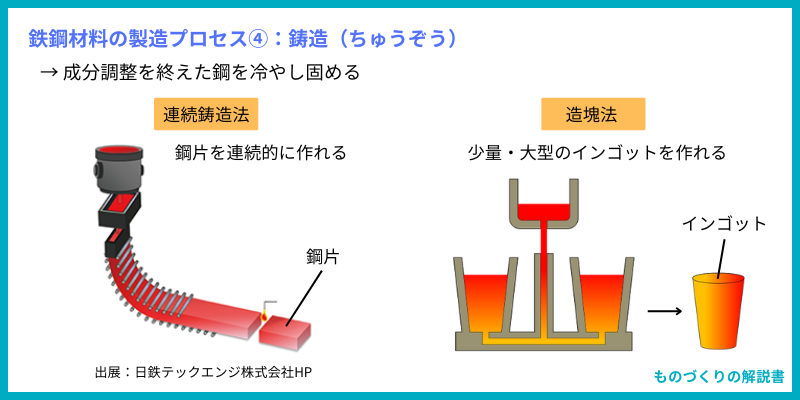

④ 鋳造(ちゅうぞう)

鋳造(ちゅうぞう)は、溶鋼を鋳型(いがた)に流して冷やし固める工程です。

鋳造方法には、大きく「連続鋳造法」と「造塊法(ぞうかいほう)」があります。

a. 連続鋳造法

連続鋳造法は、溶鋼を鋳型に流し込み、鋼片(こうへん)を連続的に作る方法です。

鋼片とは、半製品状態の鋼、つまり最終形状に加工される前段階の鋼のことです。見た目は金属の延べ棒のような状態です。

連続鋳造法では、途切れることなく連続的に鋼片を製造できます。そのため、非常に効率よく鋼片を製造することができます。

作られた鋼片は所定のサイズに切断され、次の圧延工程に渡されます。切断された鋼片は形状やサイズによって「スラブ」、「ブルーム」、「ビレット」などに分類されます。

b. 造塊法

造塊法は、溶鋼を鋳型に流し込み、鋼塊(こうかい)を作る方法です。

鋼塊も、鋼片と同じように半製品状態の鋼です。字のごとく鋼のかたまりであり、英語では「Ingot(インゴット)」と呼ばれます。

鋼塊は主に鍛造用の素材に使用され、鍛造されて最終形状となります。

なお、鋳造法には「砂型鋳造法」と呼ばれる鋳造法もあります。

砂型鋳造法は昔ながらの鋳造法で、砂で作られた鋳型に溶鋼を流し込んで冷やし固めます。砂型鋳造法で作られた鉄鋼製品は「鋳物(いもの)」と呼ばれ、複雑な形状の鉄鋼製品を製造することができます。

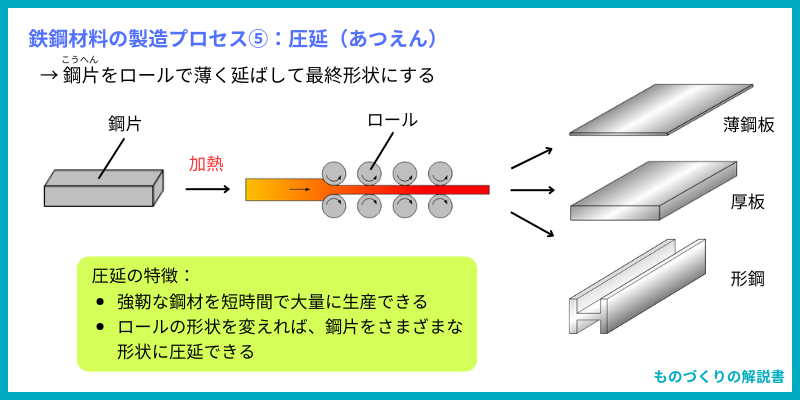

⑤ 圧延(あつえん)

圧延は、鋼片を薄く延ばし、最終形状に成形する工程です。

圧延では、ロールで圧力を加えて鋼片を薄く延ばしていきます。原理は、うどんを作るときに生地を麺棒で伸ばていくのと同じです。

また、圧延ではロール形状に応じた断面形状に鉄鋼材料が成形されます。平鋼、丸棒、H形鋼、線材まで、幅広い形状の鉄鋼材料を作れます。

圧延は形を整えるだけでなく、鋼を強化する効果もあります。鋼に圧力を加えて成形することで緻密な金属組織が形成され、強靭な鉄鋼材料に仕上がります。

なお、鋼片を加熱した状態で圧延する方法を「熱間(ねっかん)圧延」と言います。そして常温のまま圧延する方法を「冷間(れいかん)圧延」と言います。

一般的な鉄鋼材料は熱間圧延材ですが、冷間圧延材は表面がなめらかで、寸法の精度がよいなどのメリットがあります。

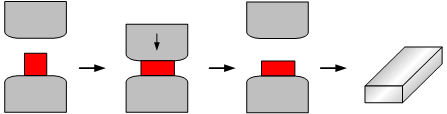

⑥ 鍛造(たんぞう)

鍛造(たんぞう)は、塊鋼をプレスやハンマーなどでたたいて成形する工程です。

鍛造の目的は圧延と同じで、鋼片または鋼塊に圧力を加えることで仕上げの形状に成形します。圧延では単純な形状にしか成形できませんが、鍛造では3次元的な形状に成形することができます。

⑦ 特殊なプロセス

鉄鋼材料は要求される性質に応じて、「熱処理」、「浸炭処理」、「窒化処理」、「めっき処理」などの特殊なプロセスが施されます。

a. 熱処理(ねつしょり)

熱処理は、鋼に加熱と冷却のサイクルを与え、材料特性を向上させるプロセスです。

熱処理の種類はたくさんありますが、代表的な熱処理は「焼入れ(やきいれ)」です。焼入れは、鋼を900℃程度に加熱したのち、急冷する操作を行います。

焼入れされた鋼は、非常に硬い材料になります。通常は、焼入れのあとに「焼戻し(やきもどし)」と呼ばれる熱処理も行い、鋼の硬さを調整して粘り強さを引き出します。このような熱処理を行うことで、強靭な鉄鋼材料に仕上がります。

熱処理には、他にも「焼ならし」や「焼なまし」などの種類があります。必要に応じてこれらの熱処理を行い、鋼の性質を向上させます。

あわせて読みたい関連記事↓↓

b. 浸炭(しんたん)処理/窒化(ちっか)処理

浸炭処理は、鋼の表面から炭素を侵入させ、表面の硬さを向上させるプロセスです。

浸炭処理では浸炭剤と呼ばれる、炭素を含む固体やガスなどを使用します。固体であれば木炭、ガスであれば二酸化炭素、水素、メタンなどを使用します。

鋼をこれらの浸炭剤の中に入れ、900℃程度に加熱すると、鋼の表面から炭素が侵入します。鋼の表層部に炭素が十分拡散したところで焼入れを行うと、硬い表面になります。

これと同様、窒化処理も鋼の表面から窒素を侵入させ、表面の硬さを向上させるプロセスです。

浸炭処理または窒化処理された鋼の表面は「耐摩耗性」が向上します。耐摩耗性とは、摩耗しにくさのことです。本プロセスは、主に機械部品の摺動部(しゅうどうぶ)などに適用されます。

d. めっき処理

めっき処理は、鋼の表面に金属の薄膜を被覆させるプロセスです。

めっき処理は、主に鉄鋼材料の表面を保護する目的で行われます。「電気めっき」や「溶融めっき」などの方法があり、目的に応じて使いわけます。

めっき処理を行うと、材料の耐食性が向上し、腐食やサビから守ることができます。材料の見た目を美しくしたり、材料に電気的特性を与えたりする目的で行われる場合もあります。

製造現場の迫力がよくわかる動画

鉄鋼材料の製造プロセスを解説してきましたが、文章や図だけではなかなかイメージが湧きにくいかと思います。

実際の製造現場は、真っ赤に溶けた大量の鉄がしぶきを上げながら鍋の中に注がれたり、圧延された鋼が生き物のように高速で移動したりと、大迫力です。

ここでは、YouTubeから引用し、鉄鋼材料を製造する流れがよくわかる動画を紹介します。

① 火炎と1500℃の灼熱にアナウンサー絶叫!北海道最大の製鉄所にカメラが潜入!

この動画は、日本製鉄・北日本製鉄所・室蘭地区で撮影された動画です。高炉法による製鉄の流れがわかります。

② 灼熱の炎 鉄くずに「命」吹き込む…電炉で廃棄物を無害化・リサイクル最前線

この動画は、共栄製鋼・枚方事業所で撮影された動画です。電炉法による製鉄の流れがわかります。

おわりに

本記事では、鉄鋼材料の製造プロセスについて解説してきました。

スペースに限りがあるため、すべてのことを細かく解説しきれていません。

「鉄鋼材料の製造プロセスをもっと詳しく知りたい!」という方にオススメの本を紹介しますので、ぜひ手に取って読んでみてください!